产品展示 分类>>

原标题:【长江电新】新纶科技(002341):铝塑膜龙头崭露头角,新材料业务初放光彩

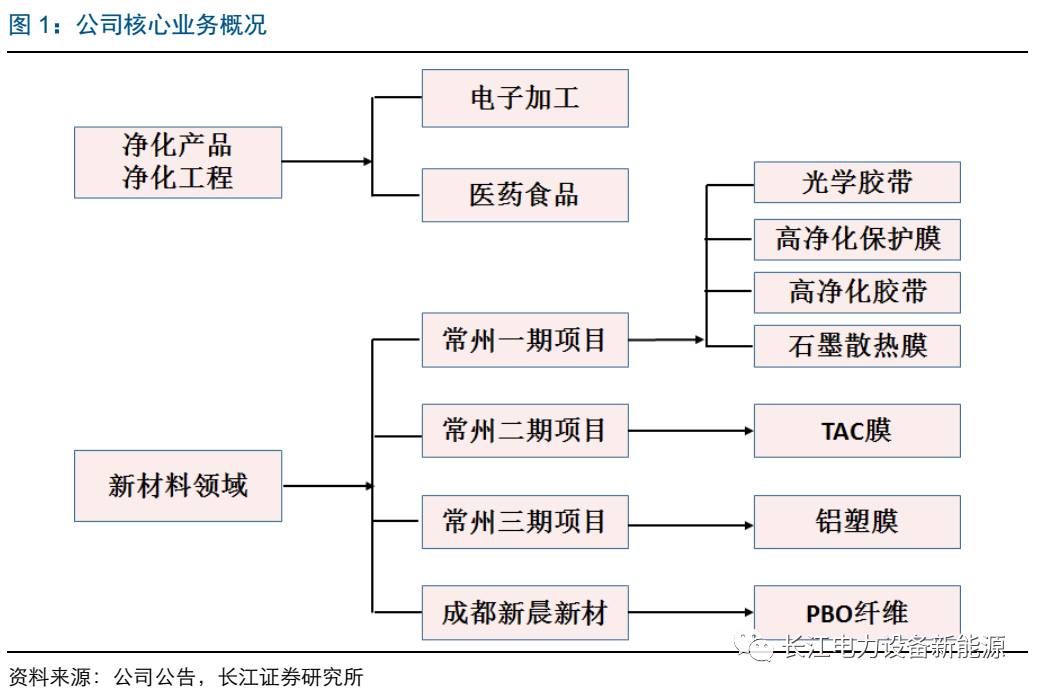

公司是我国防静电/洁净室行业的有突出贡献的公司,前期下游电子行业景气下滑拖累业绩,积极谋求转型。在拓展医药食品领域净化业务的基础上,公司2013年末确定了进军新材料领域的发展的策略,投建常州一期功能材料项目,其后相继切入铝塑膜、TAC膜、PBO纤维等领域。依据公司2016年年报,实现归属净利润5015万元(去年为-1.07亿元),成功实现扭亏。

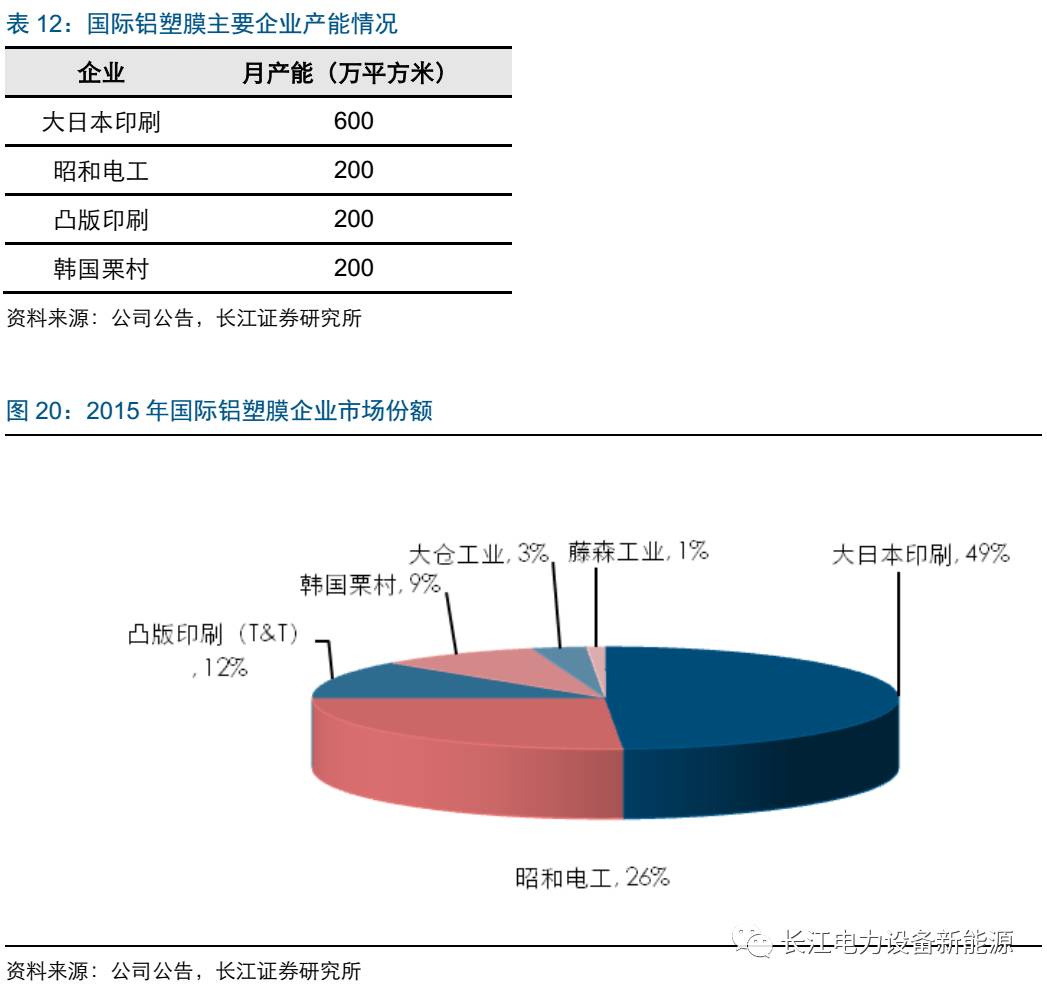

国内新能源车市场蒸蒸日上,锂电池产业链快速成熟并不断技术升级,软包动力电池有望凭借单位体积内的包含的能量、循环寿命等优势实现渗透率持续上升。预计2017-2020年国内软包电池累计产量145GWh,对应铝塑膜市场空间达到169-188亿元。铝塑膜技术壁垒较高,全球市场被大日本印刷、昭和电工、凸版印刷等企业垄断,我国进口依赖度高达90%。公司去年8月完成收购日本凸版印刷旗下T&T的铝塑膜业务,并计划在常州新建月产300万平方米铝塑膜生产线,未来铝塑膜总产能将达到600万平方米/月,当之无愧国产铝塑膜龙头,进口替代趋势下充分受益。

TAC膜大多数都用在生产偏光片,下游主要为平板显示产业,预计2018年国内TAC膜市场超过70亿元,目前几乎完全依赖进口。公司2015年底获得日本东山TAC膜独家生产技术许可,拟投入11.2亿元用于建设年产0.94亿平米TAC膜项目,预计2018年中项目投产,进口替代前景乐观。

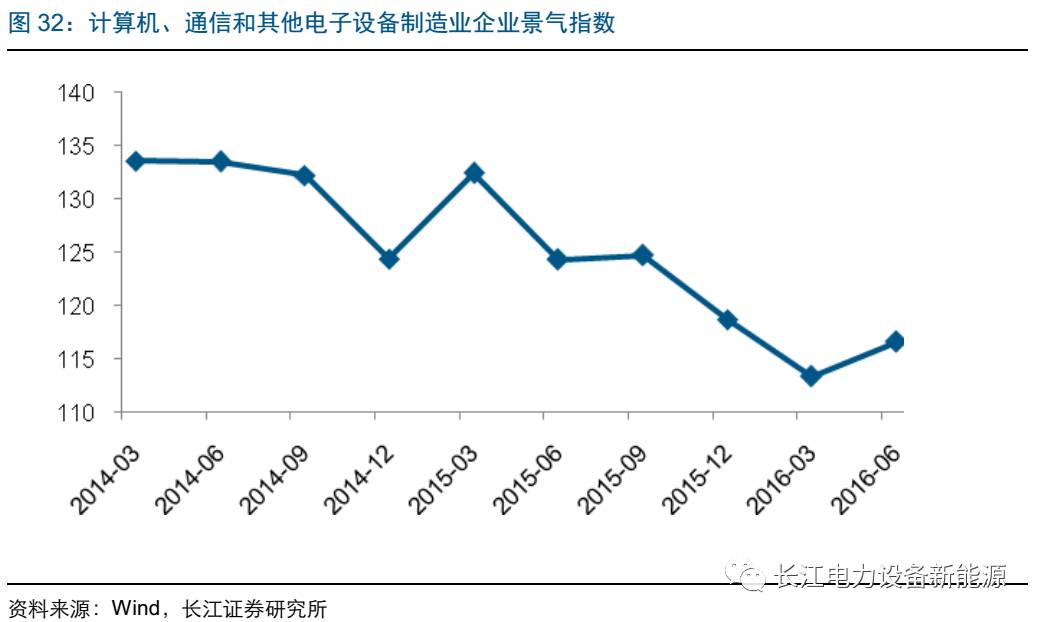

公司加速转型新材料业务:除前述铝塑膜和TAC膜业务,公司常州一期项目现已投产并持续盈利,主要生产光学胶带等触摸屏用功能材料,同时公司加速投建国内第一条PBO产线,进口替代空间大。此外,净化业务由于电子加工行业持续低迷拖累业绩,公司积极拓展医药和食品领域业务,初现成效。

公司常州一期功能材料项目逐渐放量,光学胶带、防爆膜等产品客户拓展顺利,后续铝塑膜、TAC膜产品成长性十足,净化业务进入稳步发展轨道。预计公司2017、2018年EPS为 0.34元、0.66元,给予“买入”评级。

传统净化业务谋求转型,从电子产品拓展至医疗食品领域。公司是我国防静电/洁净室行业龙头,是防静电/洁净室耗品、净化工程与超净清洗服务为一体的一站式供应商。2013年,公司确定了以功能材料领域作为转型升级方向的发展战略,经过近两年的努力,常州一期建成投产,其光学胶带、防爆膜等产品客户拓展顺利,迈出公司新材料领域布局第一步。同时,公司与日本东山开展技术合作,定增投建常州二期TAC膜项目;收购T&T铝塑膜业务,拟投建常州三期铝塑膜产线;设立新晨新材,切入PBO纤维领域。新材料业务多点布局,全面开花。

传统净化业务:公司在稳固电子领域业务的基础上,拓展医药和食品领域。经过一段时间的转型过渡,公司2016年以来先后承接劲牌生物、山东药检、欧意药业、洋河酒业、均大药业等食品、医药行业项目,医药、食品行业订单占比达到近50%,同时亦承接了业成光电、陕煤集团等电子、化工领域有代表性的项目,延续业务转型的良好势头。

常州一期新材料项目:公司于2013年12月发布公告,在常州投资建设光电子及电子器件功能材料项目,2015年四季度正式投产。已投产的项目主要生产高净化保护膜、高净化胶带、光学胶带等,目前已有103款产品获得包括三星、伯恩光学、TPK、富士康、联想、OPPO等在内的五十多家客户的品质认证,石墨散热片、2.5D保护膜等产品先后实现量产。2016年公司电子功能材料业务占到营业收入50%以上。

铝塑膜项目:公司收购日本T&T Enertechno公司的锂电池铝塑膜软包业务,于2016年8月初完成交割。我国是消费电子产品生产的重要基地,加之新能源汽车蓬勃发展,为锂电池铝塑膜营造广阔市场。公司有望打破日韩企业对国内铝塑膜市场的垄断,成为国产化领头企业。

TAC膜项目:国内TAC等光学膜市场空间广阔,仅TAC预计2018年国内市场超过70亿元,但几乎完全依赖进口。公司2015年底与日本东山签订合作协议,获得其包括TAC、COP等多种光学功能膜涂布产品独家生产技术许可,并于2016年2月发布定增预案,募集资金13.9亿元用于建设TAC功能性光学薄膜材料项目(后更改为11.2亿元),规划年产能为9417万平方米,预计2018年中期投入生产。公司生产基地周边云集了国内最大的偏光片厂商,TAC膜需求远超募投项目产能,进口替代前景乐观。

设立新晨新材,投建国内第一条PBO产线。全球PBO纤维由日本东洋纺垄断,国内主要依赖进口。公司2016年2月24日发布公告,在成都市和新纶先进材料研究院(公司持有研究院70%股份)共同设立成都新晨新材科技有限公司,依托研究院已通过审查的“PBO工艺技术包”,建设国内第一条PBO纤维生产线,规划年产PBO纤维约380吨,预计2018年下半年建成。

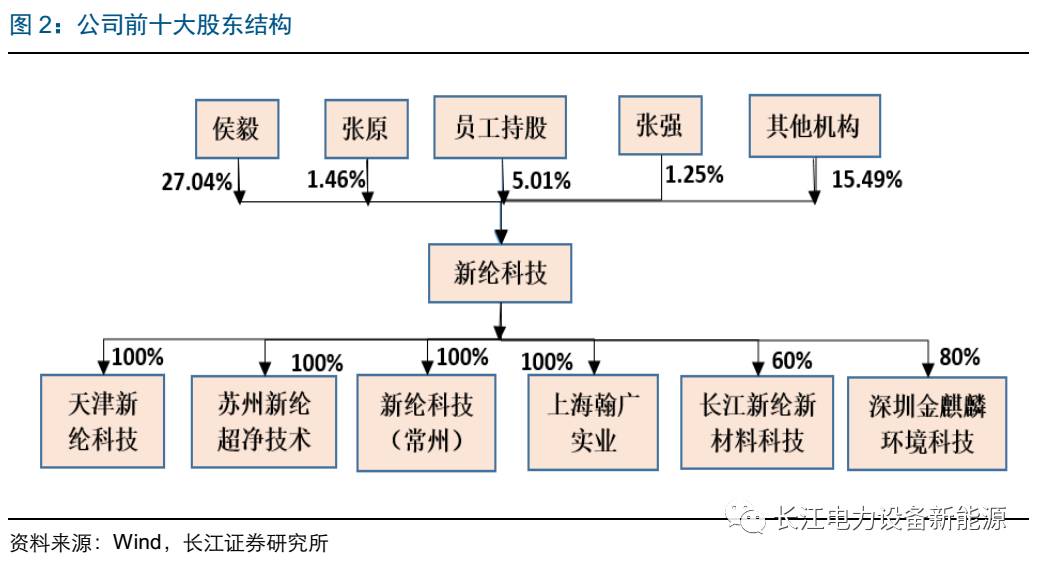

公司的实际控制人是创始人侯毅,持股26.78%,其他单一股东持股比例不及5%,实际控制人对公司掌控力强。公司业务布局广,子公司众多,主要有天津新纶科技有限公司、苏州新纶超净技术有限公司、新纶科技(常州)有限公司、新纶复合材料科技(常州)有限公司、新恒东薄膜材料(常州)有限公司等。

实际控制人及员工持股计划参与定增,彰显对未来发展信心。公司2016年12月完成非公开发行,共计募集18亿元资金。公司实际控制人侯毅和公司员工持股计划合计认购8.5亿元,占增发总额的47.22%,股份锁定期36个月。

调整管理层,迸发新活力。公司根据业务转型升级的需要,先后对董事会等核心经营管理团队进行了调整,从子公司或并购企业提拔了部分领导,并邀请某大型集团公司总裁加入公司任常务副董事长兼总裁,负责日常运营管理。同时,公司聘请韬睿惠悦、普华永道等国际一流的外部顾问,分别从人力资源管理、财务流程管理两个维度实施管理咨询,搭建适应长期发展战略的、精简高效的组织架构和管控模式。

公布股权激励方案,进一步绑定员工与公司发展。公司2017年初公布第一期股票期权激励计划,拟向激励对象授予1000万份股票期权,约占本激励计划签署时公司股本总额的1.99%,行权价格为20.5元,全部一次性授予。激励对象为公司高级管理人员、中层管理人员及业务技术骨干。股票授予完成12个月以后,未来48个月内分四期行权。通过本次股权激励计划,将员工个人利益与公司发展进行绑定。公司对此设置了较高的业绩考核目标,对未来发展信心十足。

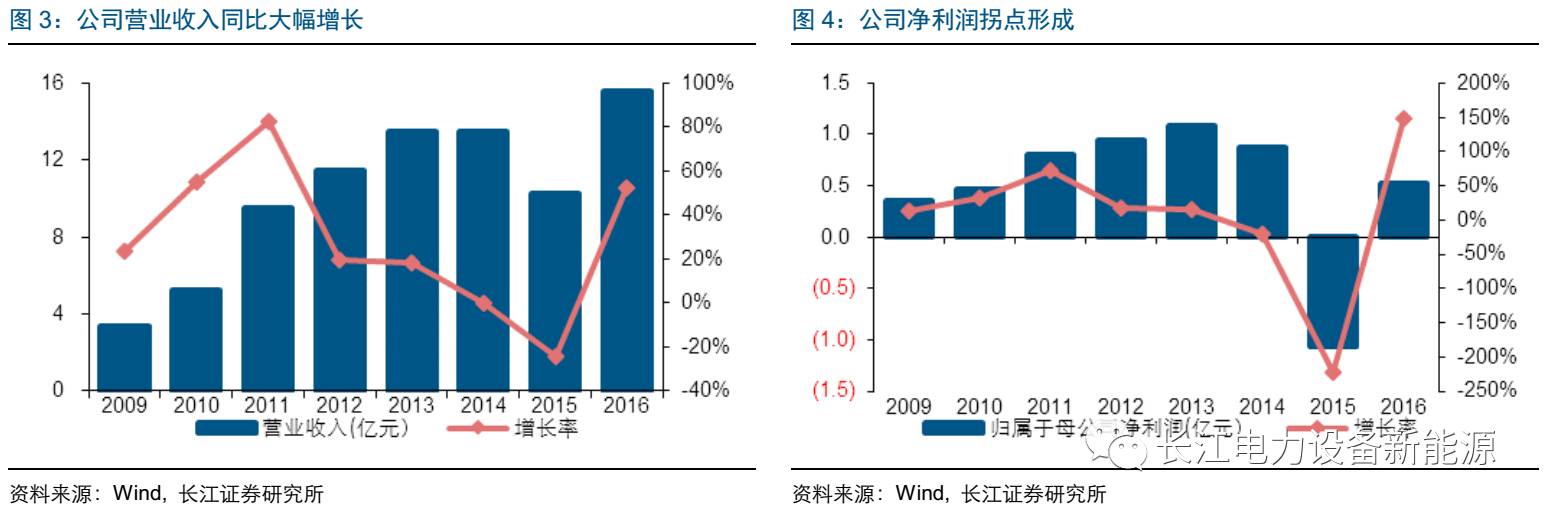

渡过转型期低谷,业绩快速回升。2015年是公司实施转型升级战略的过渡之年,传统业务盈利下降较多,电子功能材料项目仍处于建设期未能立即带来利润,同时新业务拓展增加了费用开支。公司2015年实现营收10.24亿元,同比下降24.1%,归属于母公司净利润-1.07亿元,较上年增亏约1.94亿元。

由于传统业务盈利能力增强、常州一期产能释放贡献利润、铝塑膜业务8月并表的影响,公司业绩出现明显改善。根据公司2016年年报,全年实现营业收入15.58亿元,同比增长52.16%,归属净利润5015万元,顺利扭亏。

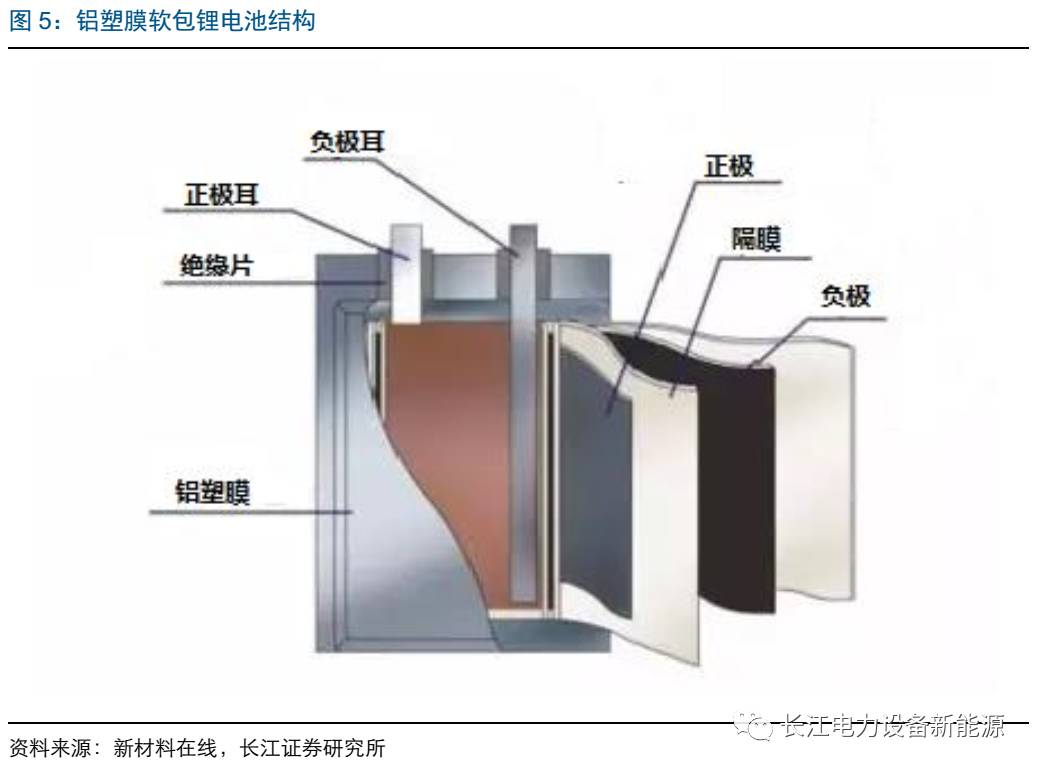

铝塑膜是软包锂电池封装的关键材料之一。软包锂电池是指外壳采用软包装材料的锂电池,也据此与传统钢壳、铝壳锂电池进行区分。铝塑复合膜是软包锂电池的封装材料,具有较高的技术难度,目前主要依赖进口。

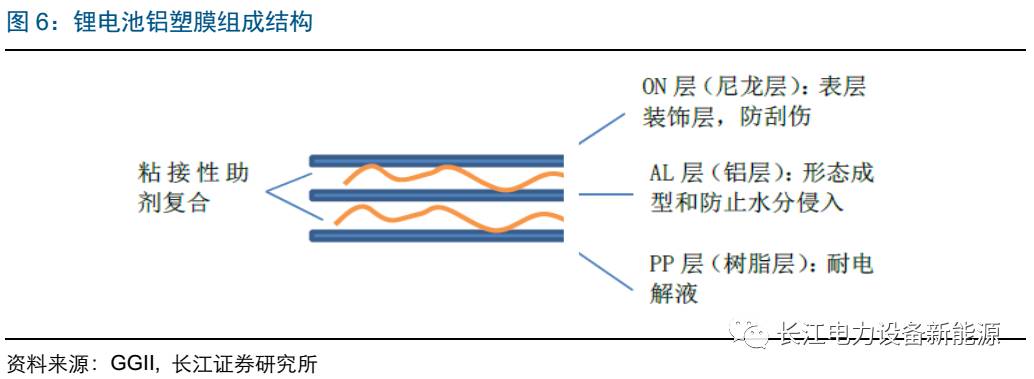

铝塑膜通常由三层复合组成,包括外阻层(ON)、阻透层(AL)和高阻隔层(CPP)。其中,外阻层主要由尼龙或PET材料组成,用于保护中间铝层不被划伤;阻透层主要采用铝材料,为铝塑成型层,可以防止外界空气和水分进入到电池内部;高阻隔层主要采用聚丙烯材质,位于最内层,防止电解液侵蚀。铝塑膜每层之间通过粘接性助剂复合。相比传统铝壳等电池外部材料,铝塑膜有效降低电池重量,提升电池外形设计灵活性。

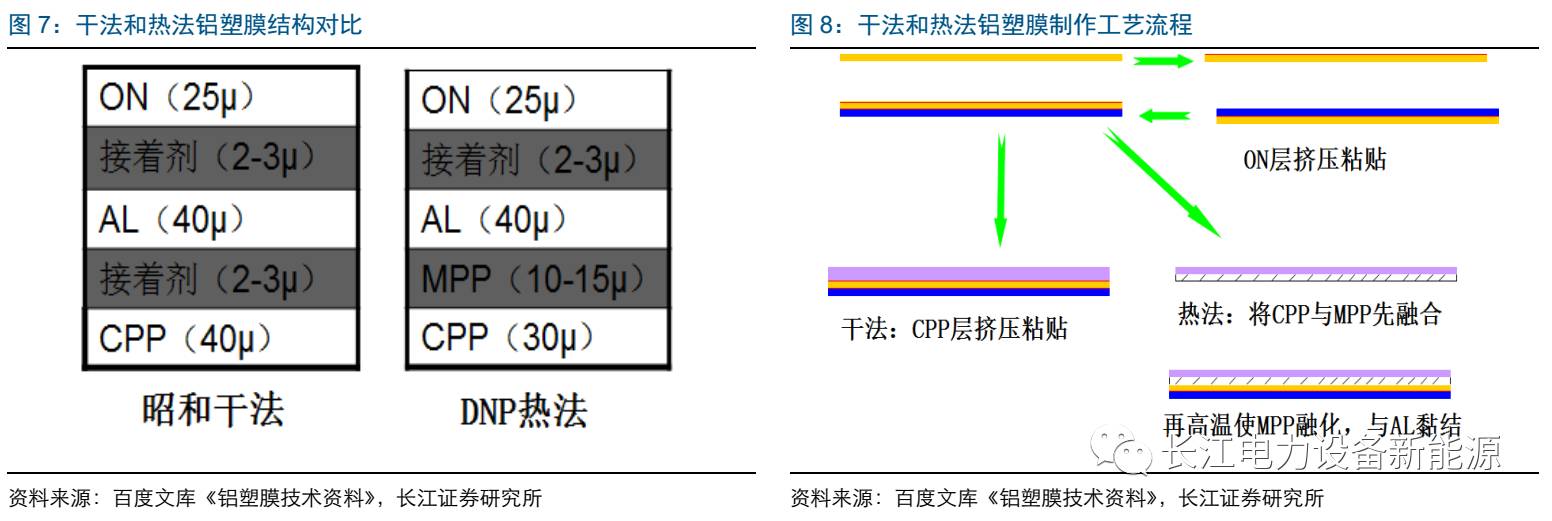

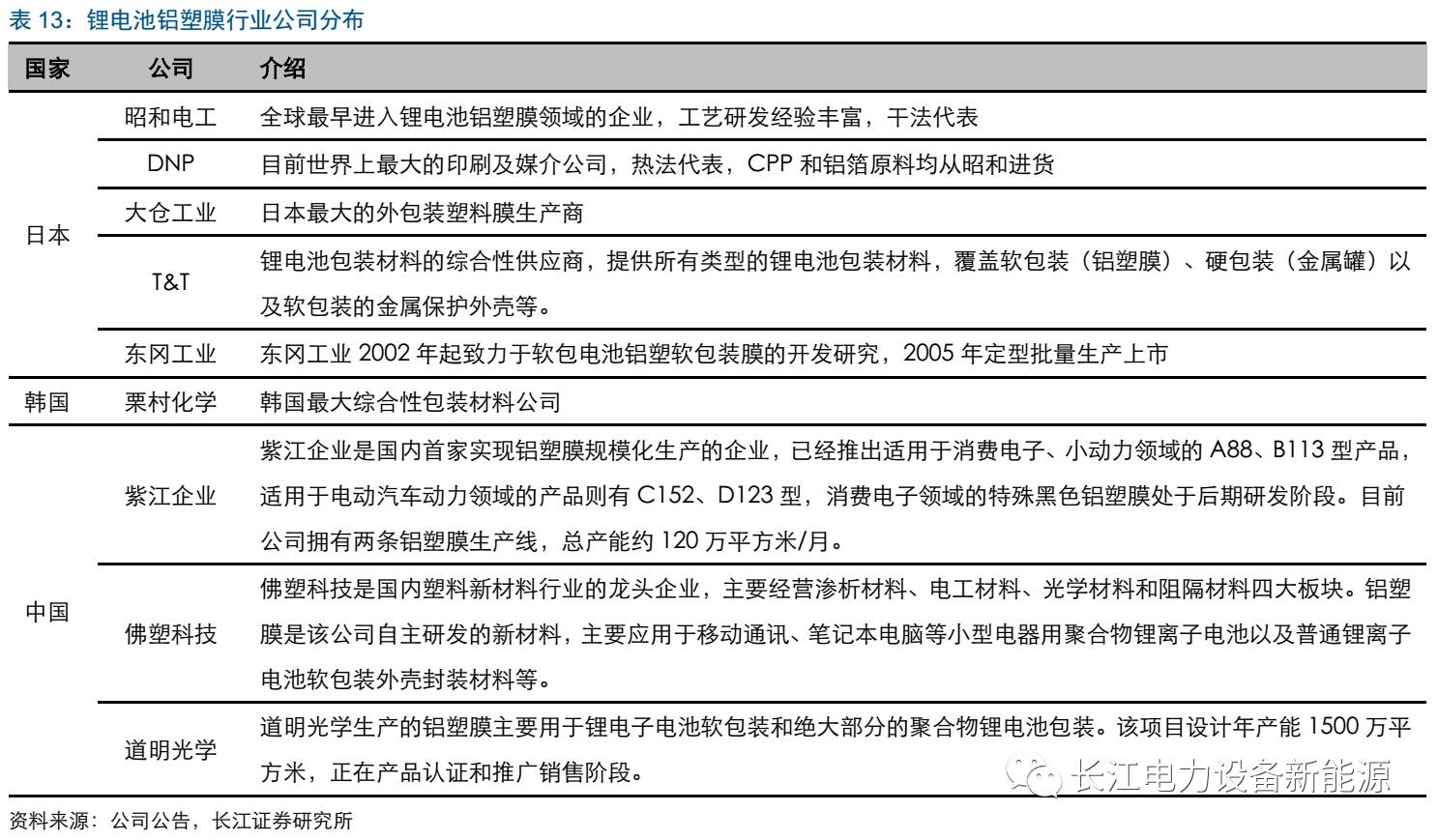

铝塑膜主要有两种生产工艺,以昭和电工为代表的干法铝塑膜和以DNP为代表的热法铝塑膜。干法工艺是在AL和CPP之间用粘合剂粘结后,直接压合而成;热法工艺在AL和CPP之间用MPP,缓慢加热升温升压热合而成。干法的优势在于深冲性能好、防短路性能优、外观较好,同时生产工艺简单、成本较低,缺点是耐电解液和抗水性能不及热法;而热法优势在于耐电解液和抗水性能优异,缺点是深冲性能差,工艺复杂。

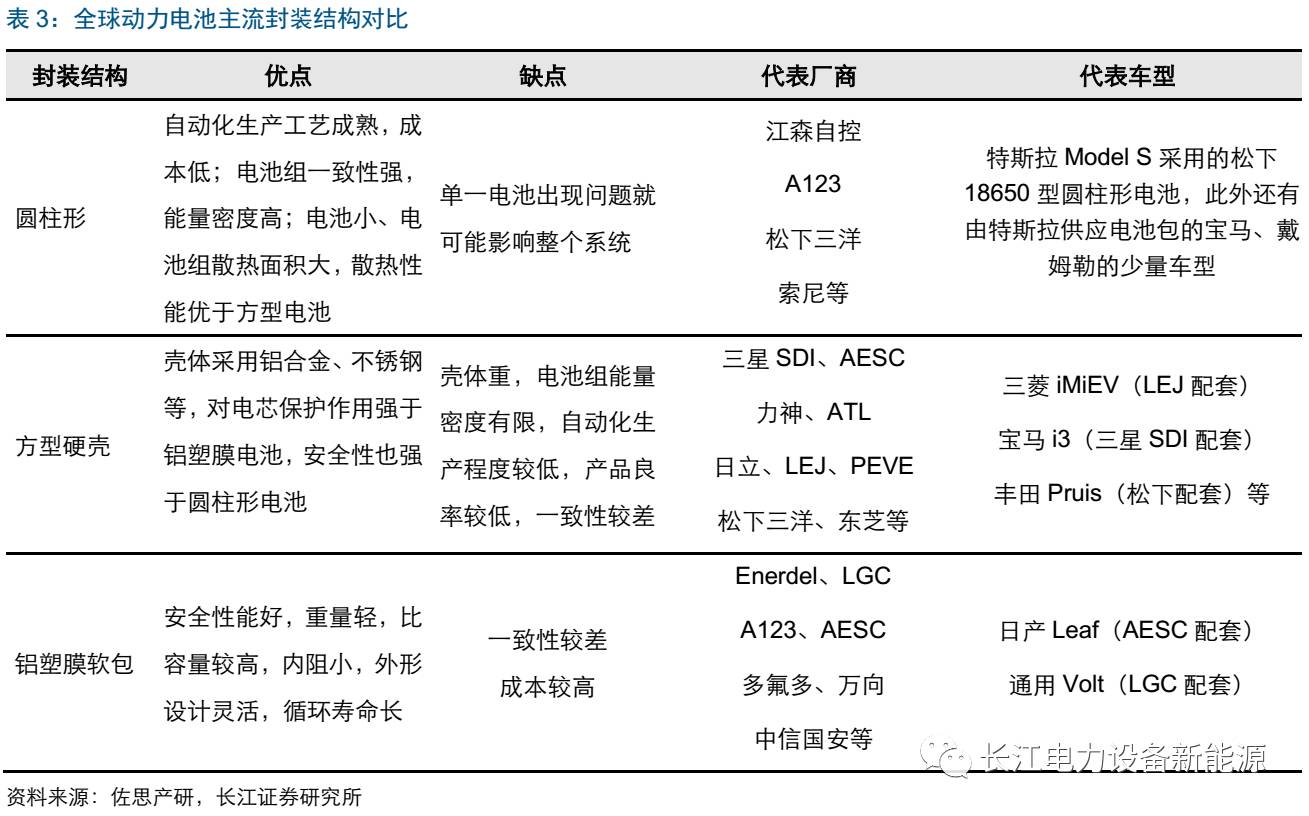

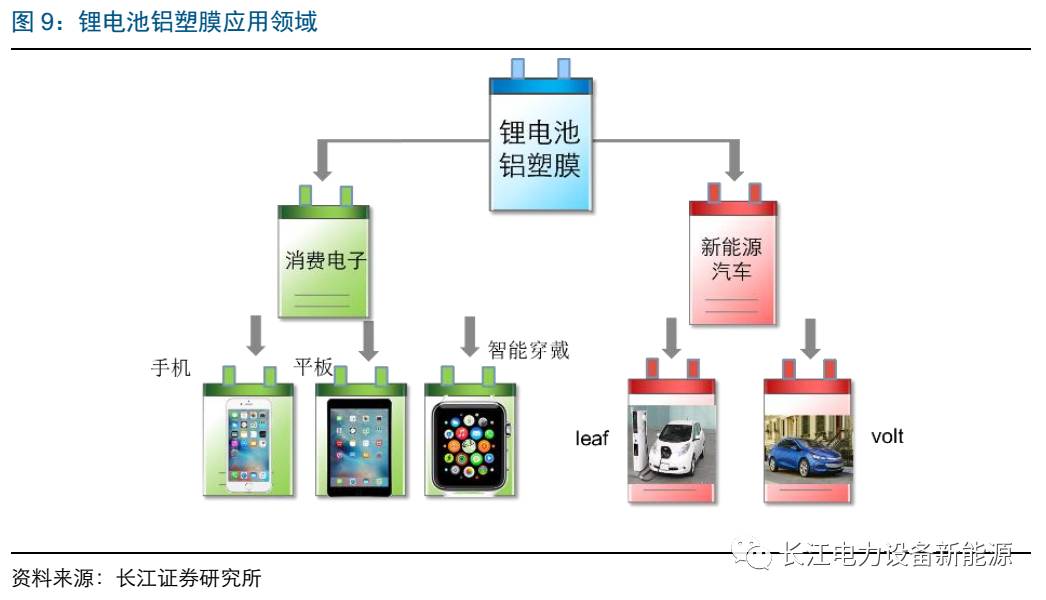

铝塑膜软包电池性能优越,可用于消费电子和动力领域。软包锂离子电池使用了胶体电解质,不会产生液体电池漏液、爆炸等问题,安全性更高、更轻薄;同时,通过使用铝塑膜作为电池外壳,软包锂电池的比容、重量等性能都有了较大提升。如果使用高分子作为正极材料,软包锂电池的比能量(能量/质量)可比传统液态锂离子电池提高50%以上。软包锂离子电池具有体积小、外形设计灵活、重量轻、循环寿命长(大于1000次)、无记忆效应(可随用随充电而不影响性能)等特性。

铝塑膜包装相比同等容量的钢壳锂电池重量轻40%,较铝壳锂电池轻20%,在同等重量下可节约空间20%以上,从而提升电池的比能量。因此在同等电池空间下,软包电池的整体比能量更高,因此续航里程也更远。基于其优越性能,铝塑膜软包电池在消费电子产品中得到了广泛应用,例如苹果、索尼、华为、小米等都采用了软包电池,同时在新能源汽车领域的应用也逐渐增多。

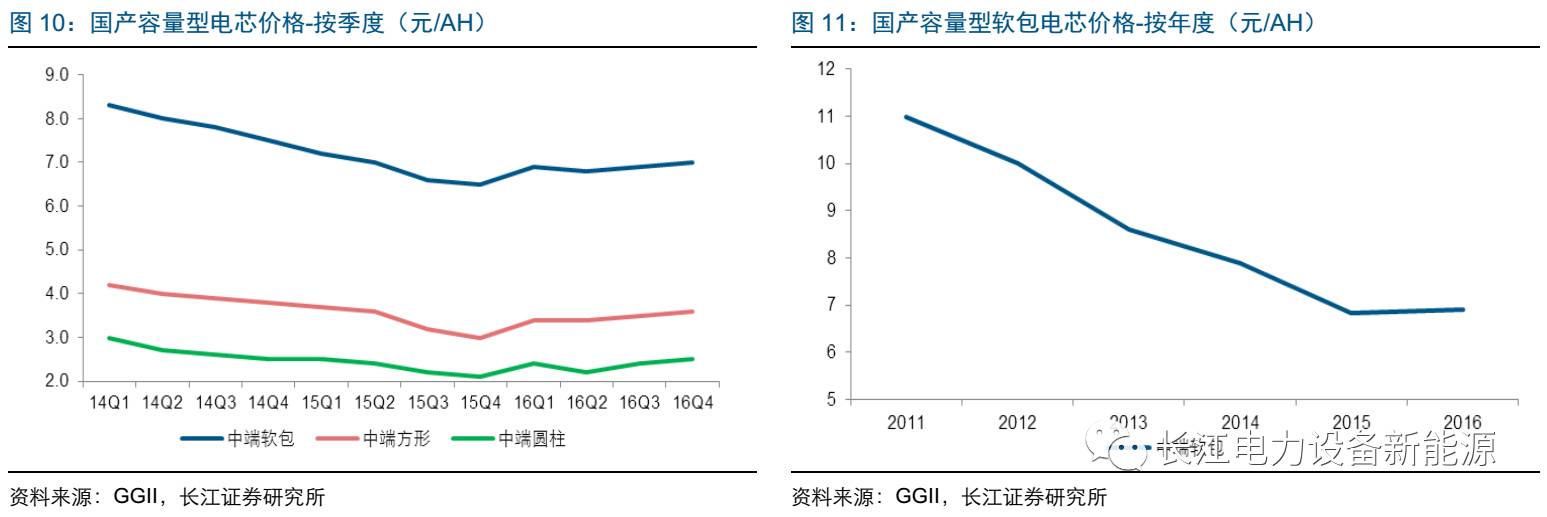

对比软包、方形、圆柱锂电池价格,软包电池目前价格偏高。这是三方面原因造成的:

2)国内软包锂电池产业链依旧不够成熟,规模效应不明显,且核心材料(尤其铝塑膜)依赖进口,成本较高;

3)在自动化程度不高导致良率偏低的情况下,次级产品多且没有消纳渠道。相较而言圆柱电池标准化程度高,次级产品达不到汽车级要求的,可以折价出售用于充电宝、电动工具等市场。

判断软包电池成本将逐步下降:1)规模效应日渐突出,人工和制造成本下降;2)自动化程度提升后,良率明显提升;3)产业链走向成熟,核心原材料成本有较大下降空间。

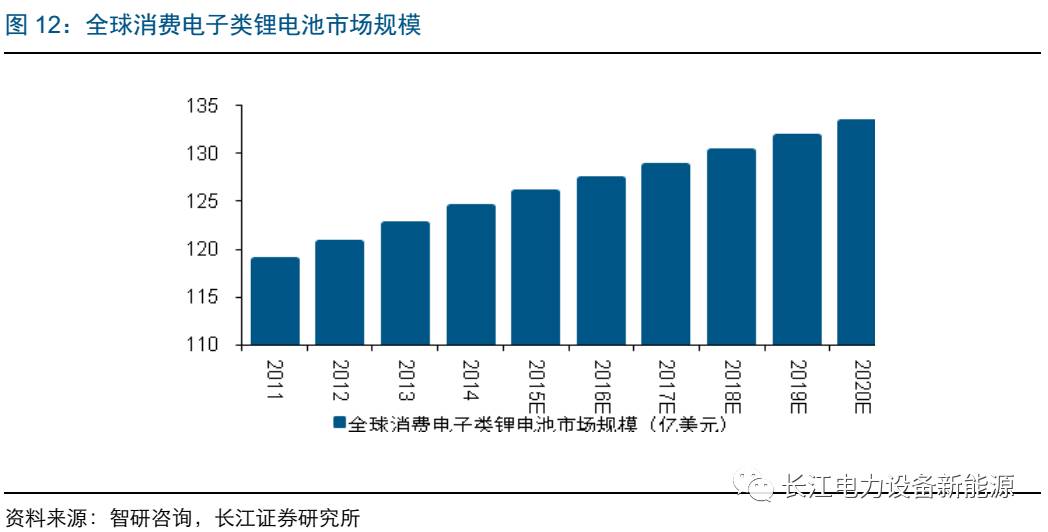

软包锂电池在消费电子产业中应用逐渐成熟。软包电池能满足消费电子产品更轻更薄发展要求,渗透率不断提升。据SNE预测,软包锂电池在消费电子产品占比将从2012年的26%上升到2018年的60%。据智研咨询报告显示,全球消费电子类锂电池2014年市场规模为125亿美元,预计到2020年增长至133.3亿美元。我们假设2020年软包锂电池在消费电子产品中的渗透率提升至65%,则对应全球消费电子类软包锂电池市场规模86.6亿美元。

新能源汽车是铝塑膜软包锂电池增长的重要驱动力。近年来新能源汽车得到大力推广,带动动力类锂电池快速增长。据智研咨询数据显示,2014年全球动力类锂电池市场规模仅为63亿美元,预计到2020年将快速成长至222.2亿美元,年复合增长率约24%。据业内资料显示,目前软包锂电池渗透率尚不足10%,但由于其性能优越,随着生产成本的降低,渗透率将逐步提升。根据智研咨询提供的各类锂电池的全球市场规模,以及SNE对软包锂电池渗透率的预测和行业内资料,可以预计2020年全球消费电子类软包锂电池市场规模达86.6亿美元,而加上动力类锂电池需求之后,市场规模总计将超过150亿美金,并具有较大向上空间。

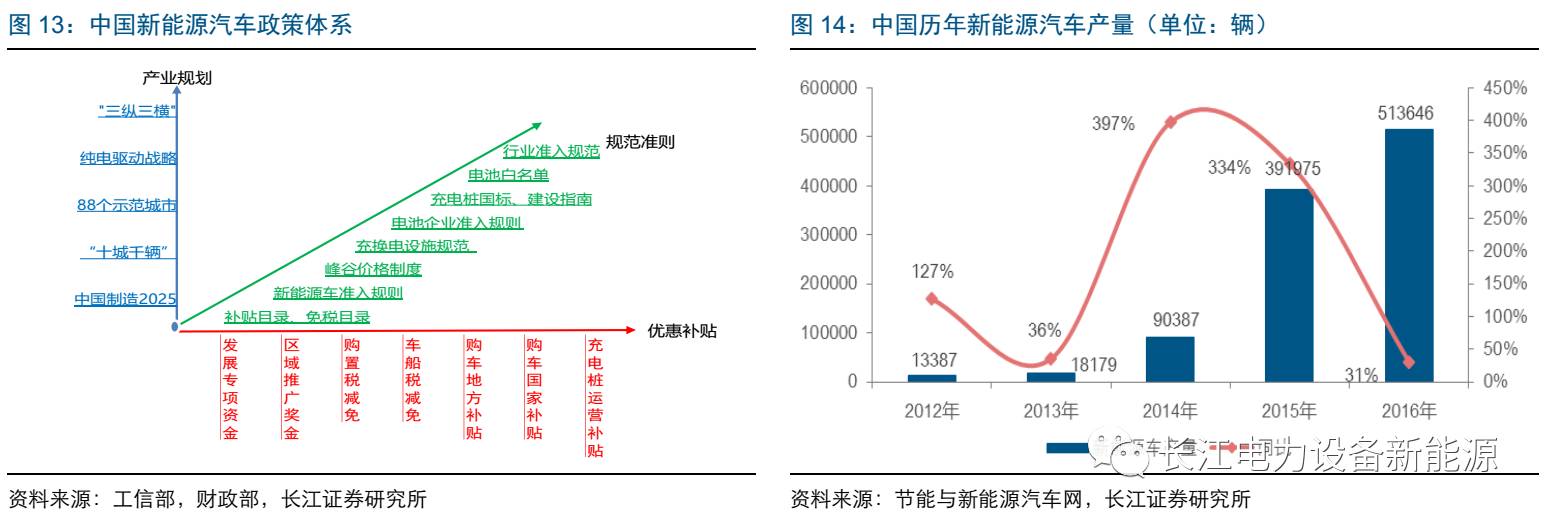

政策全力保驾护航,中国新能源汽车产业急速发展。我国为了解决能源安全、环保节能、汽车产业自主化问题,集上下之力发展新能源汽车产业。以三横三纵、纯电驱动为指导,我国建立了产业规划、规范准则、优惠补贴三个维度的政策。由国务院印发的《节能与新能源汽车产业发展规划》指出,到2020年,纯电动汽车和插电式混合动力汽车累计产销量超过500万辆。在巨额的财政补贴、上下级政府的政策呵护、产业界大量资金投入下,中国新能源汽车产销快速放量。

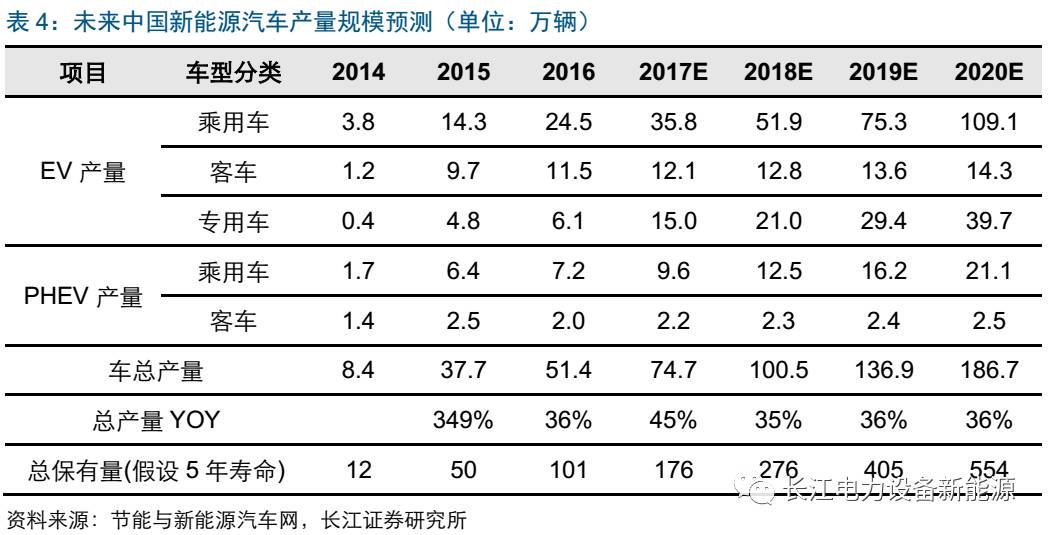

随着产业投入加大,新能源汽车成本将不断下降、性能快速提升,预计2020年基本实现国务院的规划目标,即新能源车产量200万辆、累计产销量超过500万辆。对于不同车型的增长,我们判断客车:增速放缓至年化10-15%,公交渗透率继续提升,轻型客车空间更大;乘用车:国家将不遗余力推动新能源乘用车发展,未来空间最大,综合增速最高;专用车:B2B模式,经济性突出,最便于快速推广,维持相对较高增速。

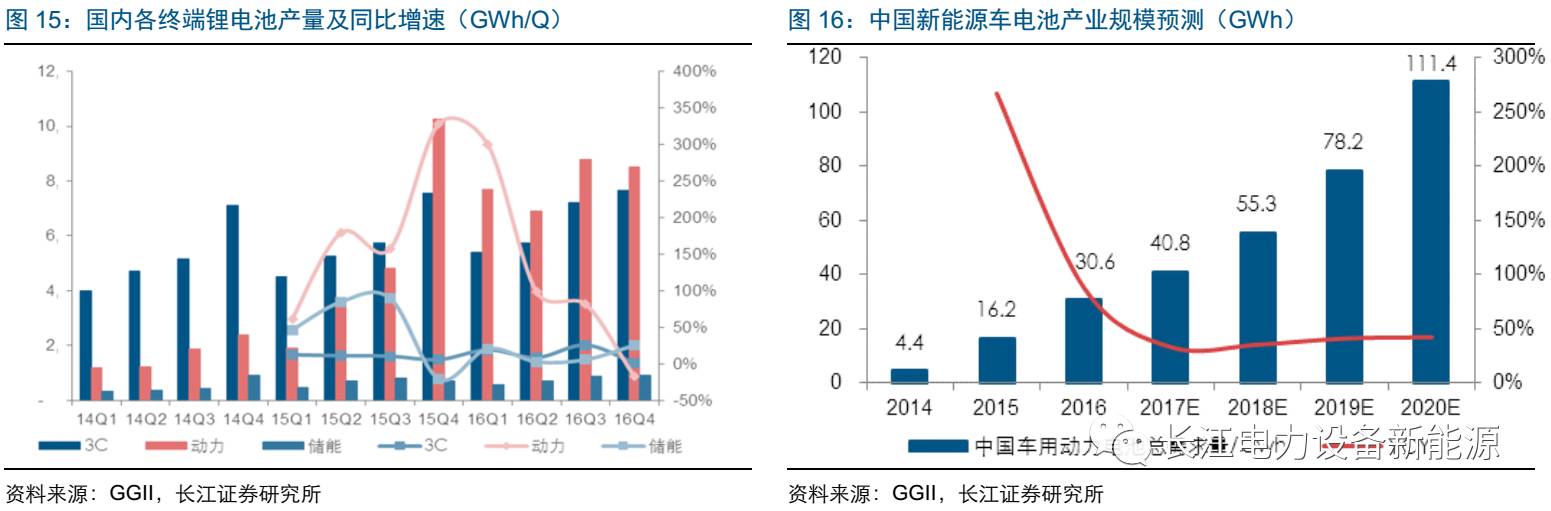

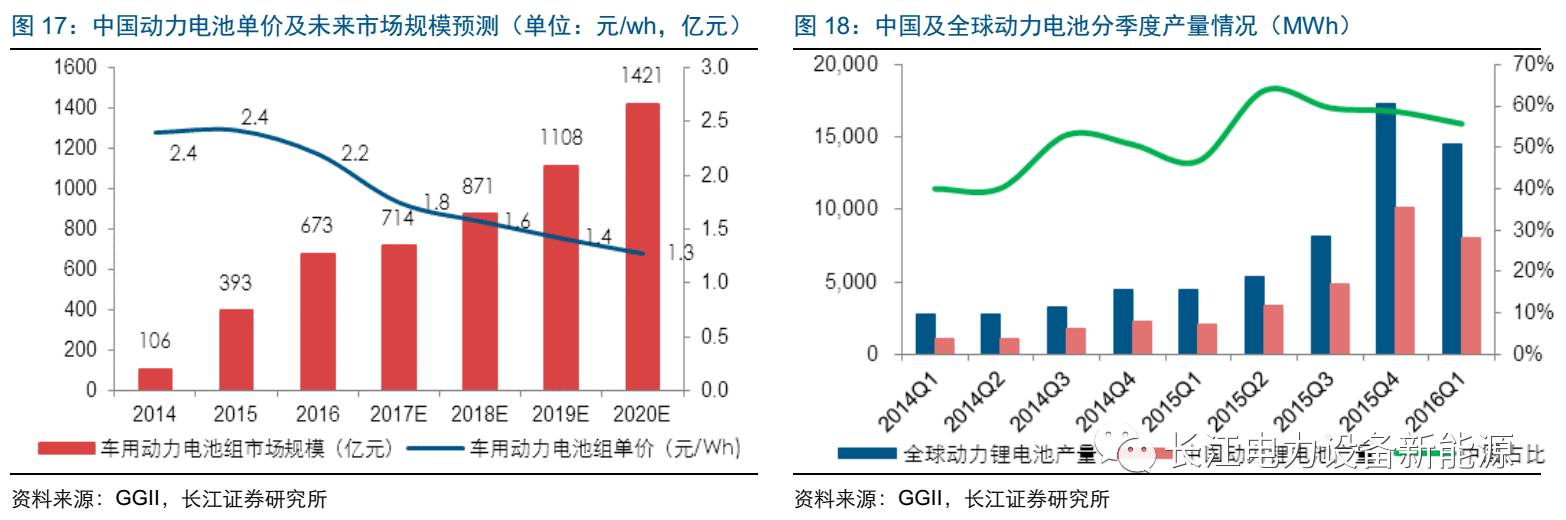

中国动力电池市场快速扩容,酝酿千亿级市场。锂电池应用广泛,新能源车自2015年大幅放量以来,动力电池成为锂电应用主体。2016年动力电池产量约28.5GWh,占同期锂电池总产量约49%。预计2020年车用动力电池市场超过110GWh和1400亿元。

从2014年以来中国动力锂电池产量占全球市场50%以上,且以内销电池为主,考虑到中国在新能源车产业的支持力度全球领先,预计未来几年中国动力电池需求增速和占比仍将冠绝全球。再加上未来国内部分领先企业具备动力电池出口能力,我们可以认为中国动力电池市场将是未来全球市场的重中之重,相应的,只要中国软包动力电池应用的渗透率与全球接近,那么中国软包动力电池市场也将是全球市场的中心。

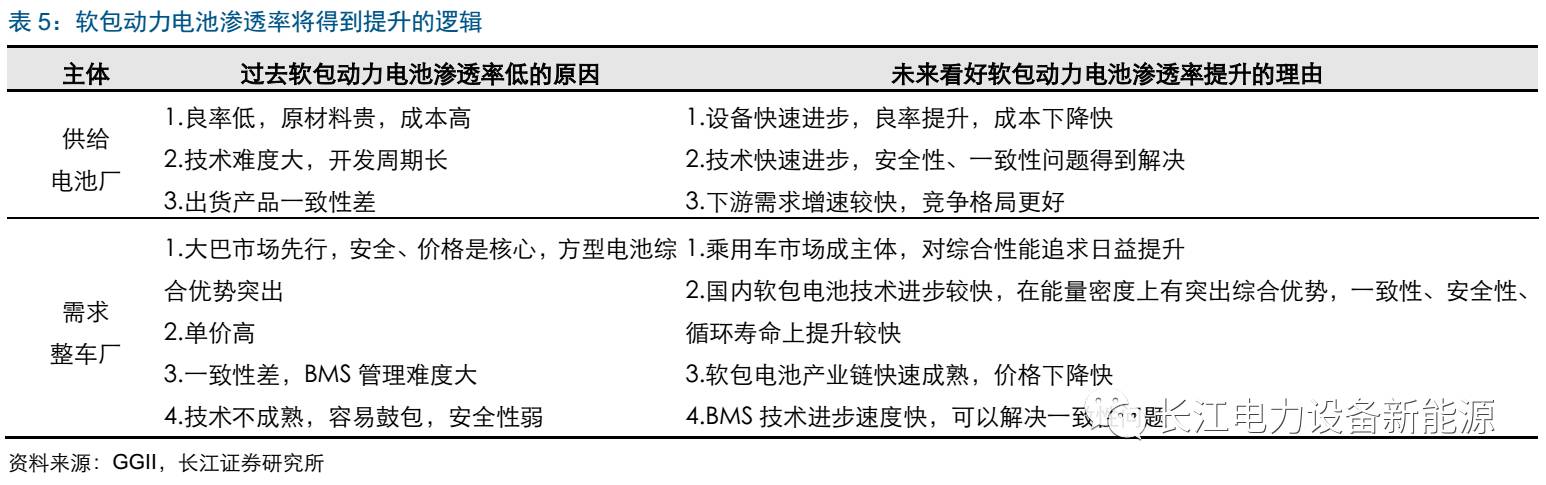

根据我们测算,2015年中国动力电池市场中软包电池占比仅约16%,明显低于方型电池占比,同时也低于圆柱电池。我们认为未来随着新能源车市场重心逐渐从大巴车市场向乘用车市场切换,对软包动力电池需求将不断提升,而电池产业链设备、工艺、原材料的快速成熟,也使得有较多企业将加大软包动力电池产能投放。

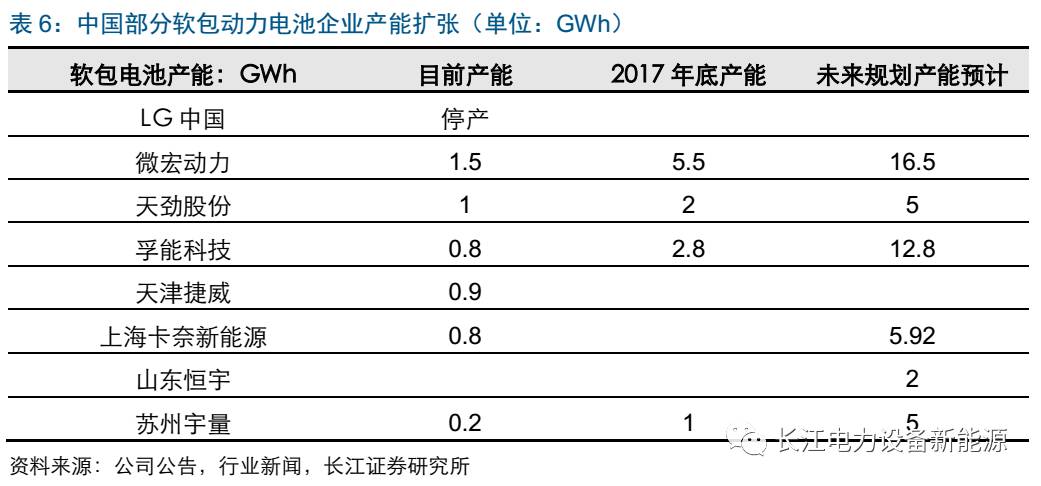

国内软包动力电池产能开始快速扩张。其中除了原有的软包动力电池企业,部分方形、圆柱动力电池企业也开始涉足软包动力电池产品。

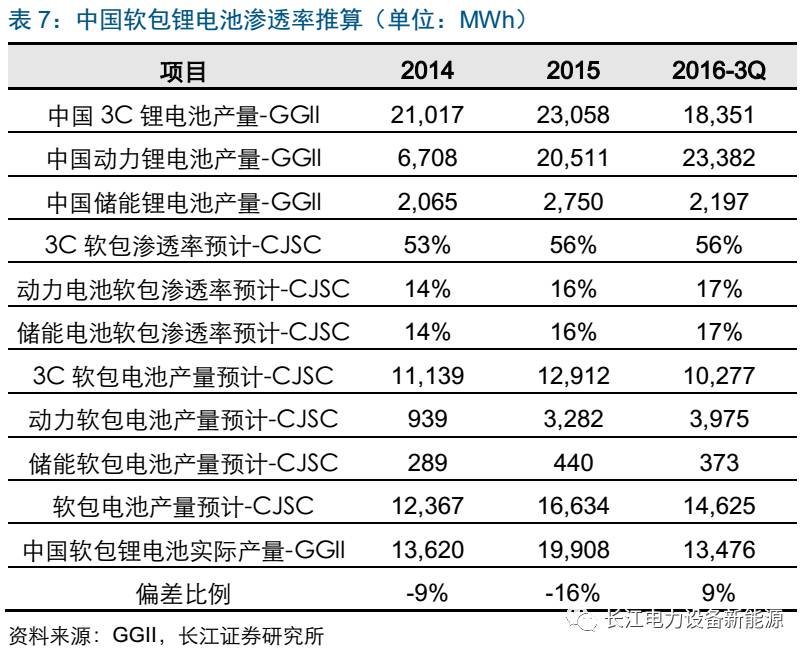

软包动力电池渗透率的测算。目前市场尚无软包动力电池的详细统计数据,我们通过高工锂电国内分需求锂电产量(3C、储能、动力)和软包电池总产量数据,结合3C、动力电池市场特征(3C中平板、手机等软包渗透率已经超过6成,而动力电池市场2014-2016年均以客车市场为主,方形电池占比最高),推算出目前动力类软包电池渗透率约17%。

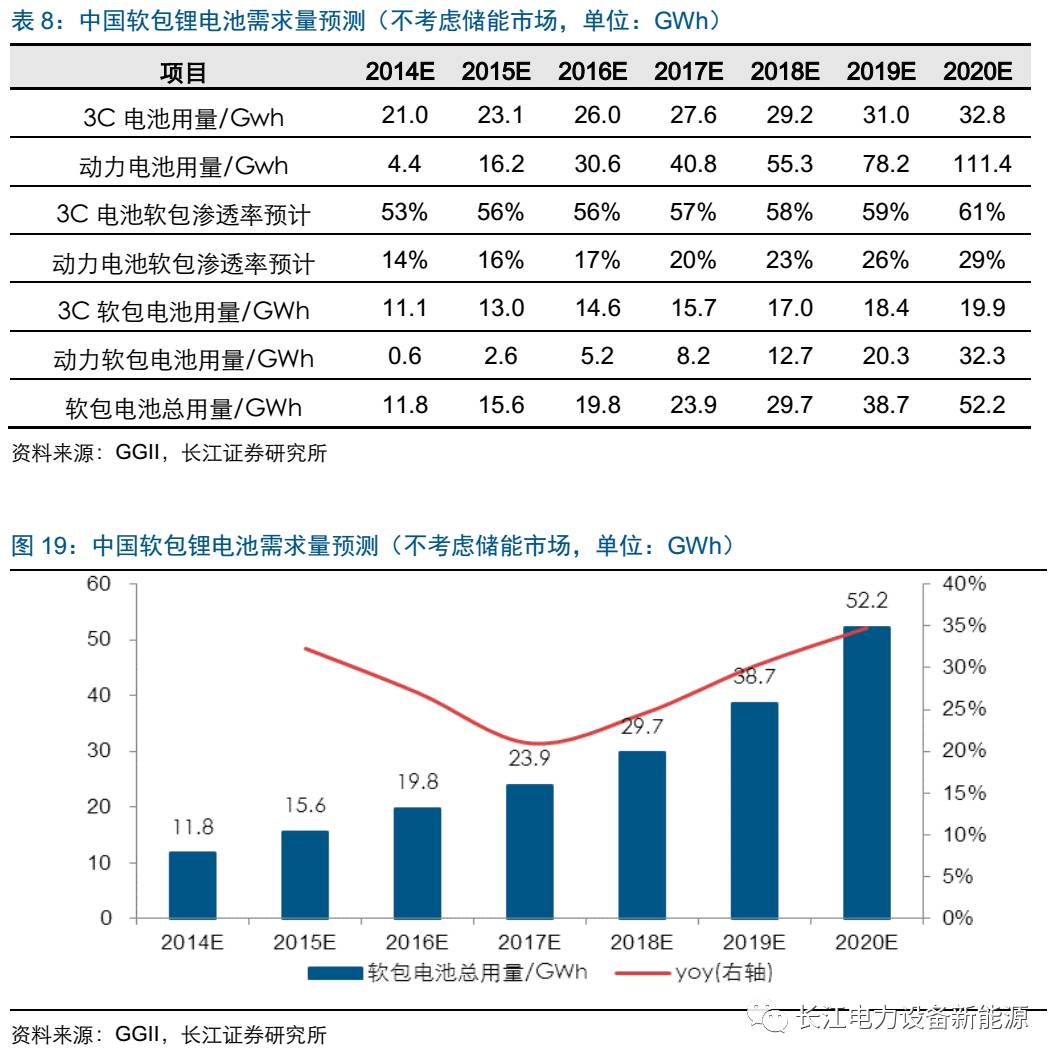

判断未来3C市场软包渗透率将缓慢提升,而动力电池市场软包电池渗透率提升较快,具体理由上文已经进行阐述。在不考虑储能应用需求情况下,2020年国内软包电池市场需求量有望达到52.2GWh。

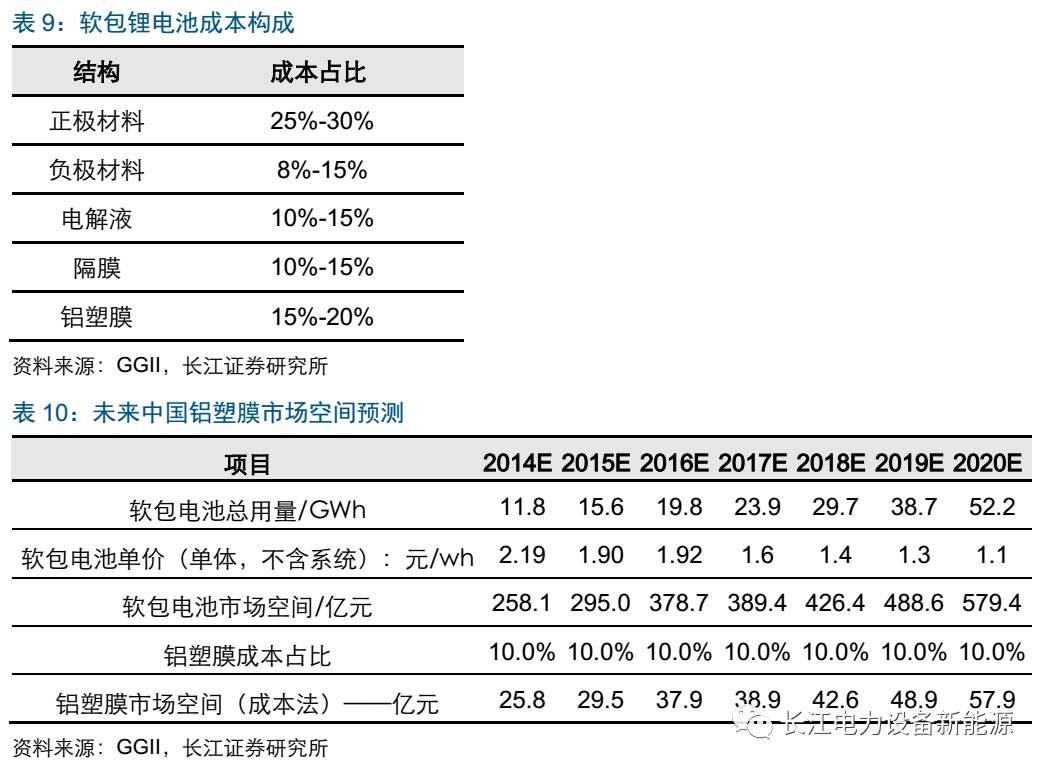

Ø未来4年国内铝塑膜市场空间预计达到169-188亿元(不考虑储能电池市场)

根据高工锂电数据,2013年国内铝塑膜需求量约3650万平方米,同比增长40%;市场规模为15亿元,同比增长30%。2015年国内铝塑膜需求量增长至6580万平方米,同比增长41%;市场规模提升至21.2亿元,同比增长23%。

以成本法计算未来4年市场空间约188亿元。根据高工锂电统计数据,铝塑膜成本占软包锂电池成本比例约15-20%,判断铝塑膜成本占软包锂电池价格约10-13%,我们取10%,结合对未来软包电池单价的判断,得到2020年中国铝塑膜市场空间57.9亿元,2017-2020年合计约188亿元。

以数量法计算未来四年市场空间约169亿元。软包锂电池每KWh使用铝塑膜的量,与软包电池能量密度、形状大小有关,根据高工锂电对2013-2015年铝塑膜国内需求量和国内软包电池产量的测算数据,结合产业内沟通情况,软包电池铝塑膜用量约为3.3-4.2㎡/kwh。我们取4㎡/kwh,结合对未来铝塑膜价格的判断(2017年价格和2016年相比依旧坚挺,判断2018年开始随着国产化加快,市场年均降价5%),测算出2020年铝塑膜市场空间约57亿元,2017-2020年合计约169亿元。

铝塑膜技术壁垒高,在设计、制造及应用过程中均存在技术难点,主要由少数日韩企业掌握。目前全球锂电池用铝塑膜市场几乎被大日本印刷(DNP)、日本昭和电工、日本凸版印刷和韩国栗村垄断,其中大日本印刷和昭和电工的全球市场占有率在70%以上。

我国铝塑膜高度依赖进口,90%以上的市场被日韩企业占据。虽然国内一些企业开始涉足铝塑膜行业,但目前只有少数企业可以实现量产,极少数企业的技术指标可达到日本企业的水平,存在的主要问题是产品耐电解液和冲深不过关。由于铝塑膜垄断性强,导致价格居高不下,毛利率达60%-80%。国内锂电池厂商面临巨大成本压力,迫切要求降低锂电池原材料成本,因此铝塑膜实现进口替代的需求日益凸显。

公司并购T&T铝塑膜业务。公司2016年4月发布公告,收购日本T&T Enertechno公司的锂电池铝塑膜软包业务,交易价格为95亿日元(约折合人民币5.6亿元)。T&T的股东是凸版印刷株式会社(51%股份)和东洋制罐株式会社(49%股份)。根据协议,T&T将位于日本东京都三重县的锂电池铝塑膜软包工厂分拆设立为独立的子公司进行转让,并将铝塑膜相关专利及专有技术授予公司。T&T现阶段在三重工厂有一条产能为200万平方米/月的铝塑膜产线。

开启铝塑膜国产化之路。公司并购T&T铝塑膜业务后,将依托其技术和人才积累,开启铝塑膜国产化进程。公司将在常州建设产能为300万平方米/月的产线年投产;公司还可能将三重工厂搬迁到常州,并通过技术改造将其产能从200万平方米/月提升至300万平方米/月。常州工厂建成后,将逐步引入国产化原材料,有望大幅降低成本。公司多年为电子行业客户提供服务,建立了遍布全国的销售及售后服务渠道,与日本企业相比,公司更贴近中国锂电池生产商,可以快速响应锂电池生产商的要求,加上T&T提供的技术支持,未来铝塑膜业务有望为公司带来丰厚利润。

(1)技术壁垒消除:T&T将制造及销售锂电池铝塑膜软包产品的全部专利及专有技术,授予新纶科技在中国的独占实施许可及在日本的非独占实施许可,除此之外,新纶科技将在中国常州市新建锂电池铝塑膜软包产品制造工厂,T&T将为该新工厂的设计、建设、运营提供技术支持与技术服务,新工厂生产的软包产品的品质与良品率可达到日本三重工厂同等水平。

(2)国产渠道优势:新纶科技拥有完善的销售与服务体系,在北京、上海、大连、苏州等26个城市建立了销售机构,已基本形成了辐射珠三角、长三角、环渤海湾及中西部地区的庞大销售网络。同时,公司已与4000余家客户建立并保持了合作关系,多数为世界500强企业、国际国内知名企业,包括爱普生、比亚迪、富士康等。

(3)市场空间广阔:受益于国内新能源汽车快速放量和软包渗透率持续提升,2017-2020年国内锂电池铝塑膜市场空间预计达到169-188亿元。

(4)国内竞争者少:锂电池铝塑膜的性能要求极高、技术难点重重,国内竞争者较少。新纶科技通过收购T&T,2016年已经直接获得其日本三重工厂的全部产能(200万平方米/月),未来还将在常州建设新工厂(300万平方米/月),之后日本三重工厂也将搬运至国内并扩产至300万平方米/月,预计2019年二者将完全达产,合计产能为600万平方米/月。

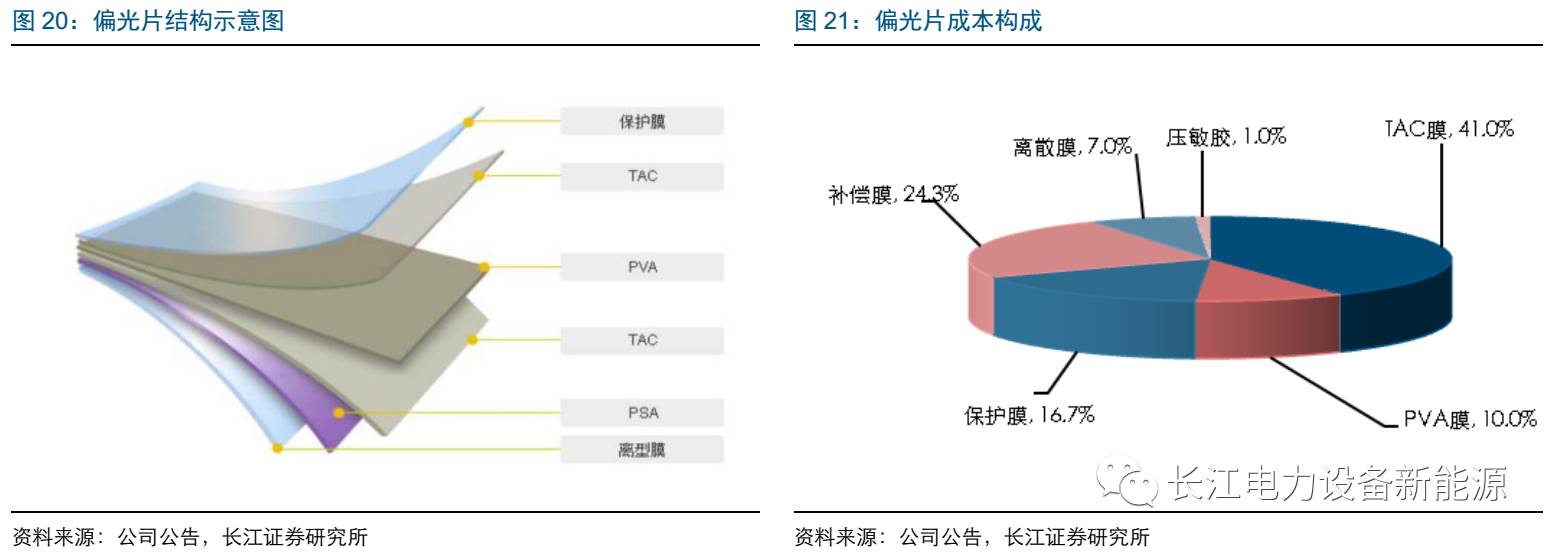

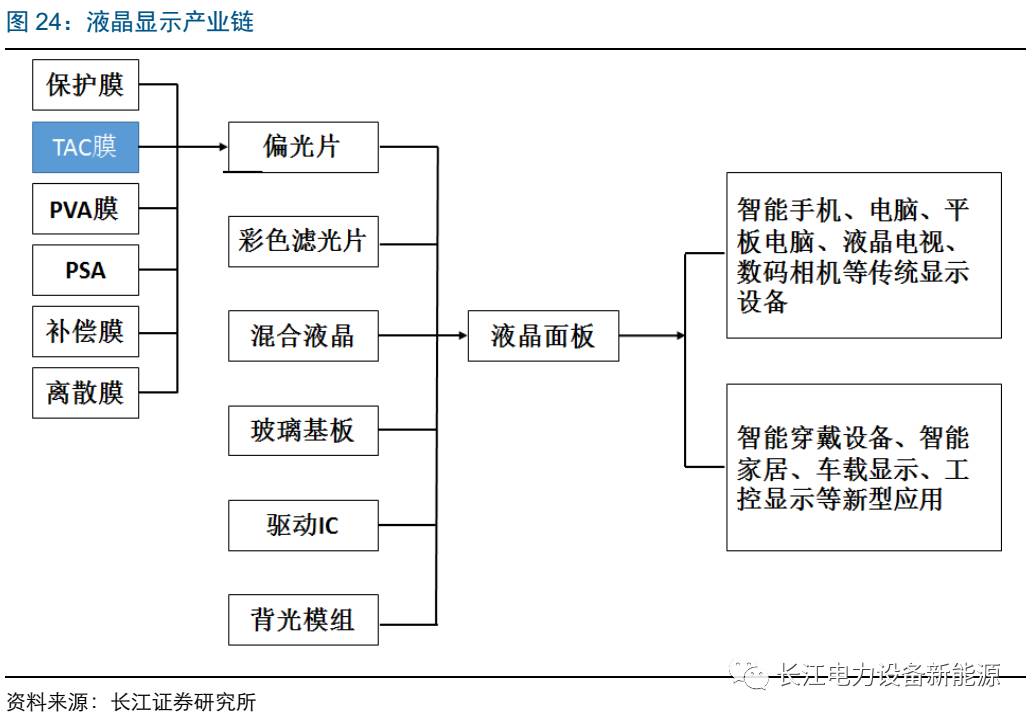

TAC膜是偏光片的重要组成部分。偏光片的基本结构为两层三醋酸纤维膜(TAC膜)中间夹一层聚乙烯醇薄膜(PVA膜),是将TAC膜与PVA膜经过多次复合、拉伸、涂布等工艺制成的一种复合材料,以实现高亮度、高对比度的特性。偏光片的主要材料是TAC膜、PVA膜、光学补偿膜、压敏胶(PSA)、离散膜和保护膜,其中TAC膜占偏光片的成本超过40%。

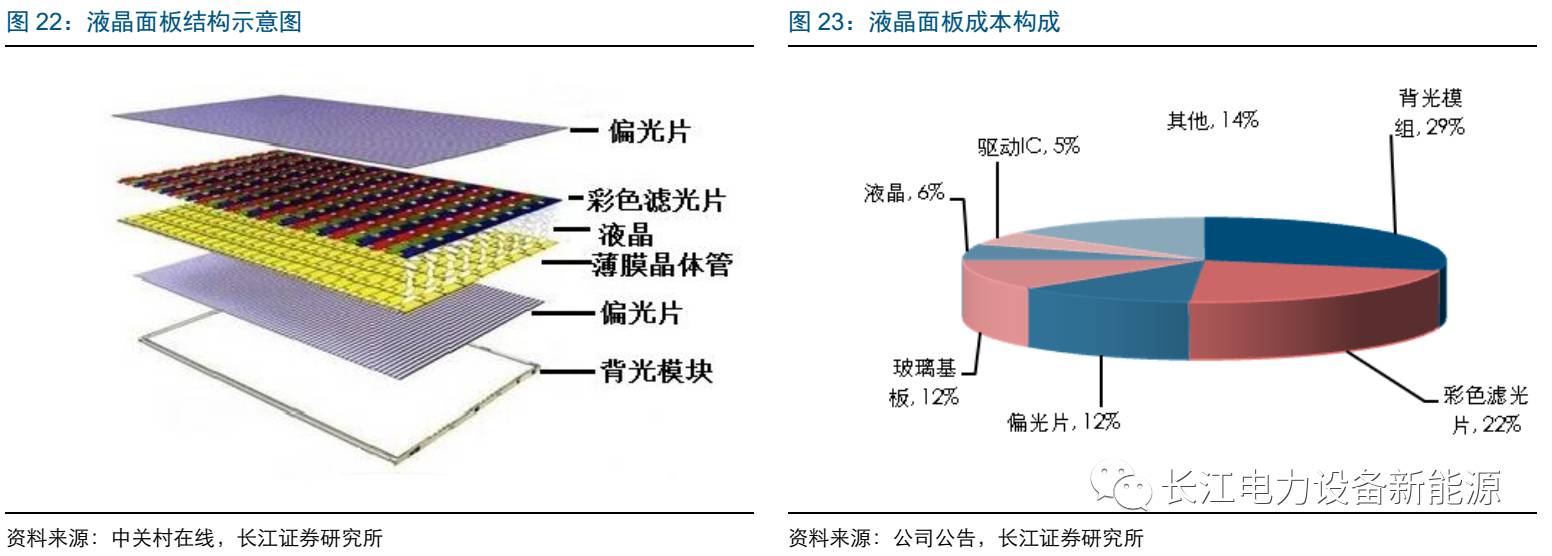

偏光片是制作液晶面板的核心部件。液晶面板主要由玻璃基板、液晶材料、偏光片、彩色滤光片、驱动IC、背光模组等构成。偏光片在其中的主要用途是使通过偏光膜二向色性介质的光线产生偏振性,是液晶显示器成像的关键,生产成本约占面板总成本的12%。

液晶显示技术是当前的主流显示技术。目前绝大多数显示设备采用液晶面板,包括智能手机、电脑、平板电脑、液晶电视、数码相机等设备,以及智能穿戴设备等新型应用。

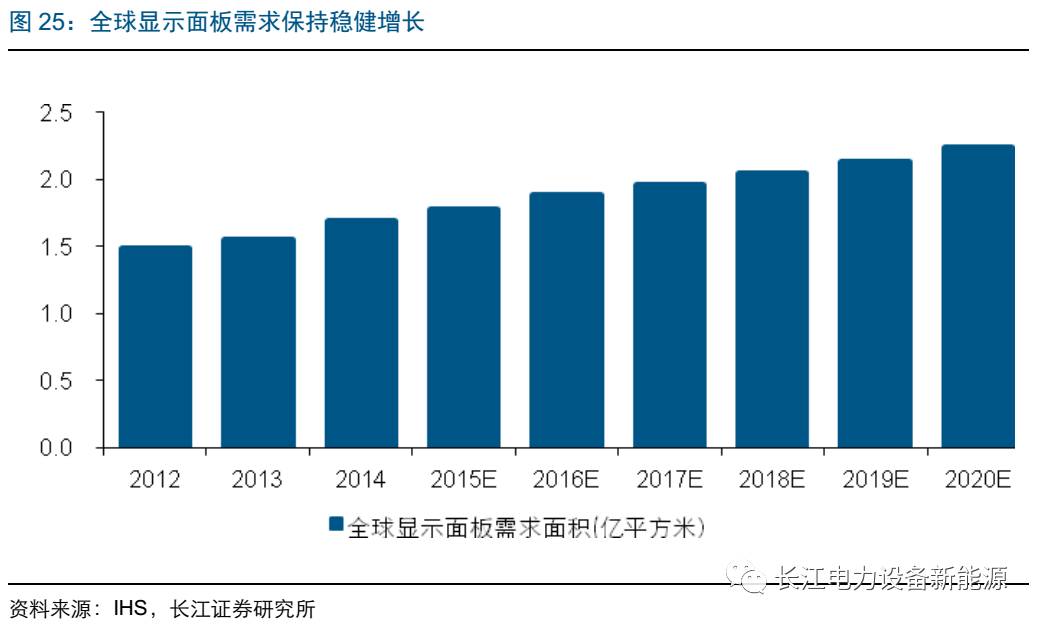

全球显示面板需求将保持5%的稳健增长。2012年开始,受智能手机、平板电脑、液晶电视销售增长的带动,全球显示面板市场规模持续增长。2015年以来,智能手机、平板电脑成长放缓,但液晶电视大尺寸化发展趋势增加了面板需求,加上智能穿戴设备、智能家居、车载显示、工控显示等新型应用的需求,全球显示面板需求将继续保持稳健增长。据IHS数据,2014年全球显示面板出货面积为1.69亿平方米,同比增长9%,预计未来将保持近5%的增长速度,到2020年显示面板需求将达到2.24亿平方米。

受显示面板需求持续增长带动,偏光片市场规模保持增长。目前,全球偏光片市场主要以TFT液晶面板用偏光片为主。据Displaybank的数据显示,2014年全球偏光片市场规模达到103亿美元,比2013年增加5.3%,2015年将再增加5.4%至109亿美元,预计2018年将达到119亿美元。从面积来看,市场需求预计从2014年的3.97亿平方米到2018年将增长至超过5亿平方米。

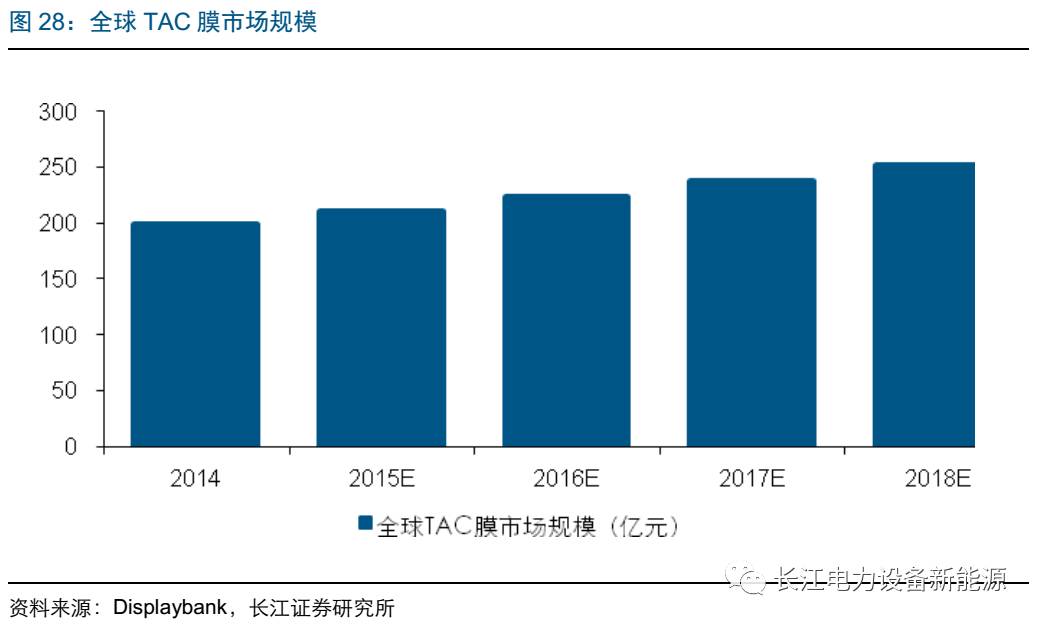

全球TAC膜市场规模超过200亿元。TAC膜和偏光片需求大约为2比1的关系,据公司测算,TAC膜综合平均价大约为25元/平米。2014年全球偏光片需求3.97亿平方米,对应TAC膜需求约8亿平方米,市场规模在200亿元左右。到2018年,预计全球偏光片需求增至5亿平方米,对应TAC膜需求10亿平方米,市场规模将达到250亿元。

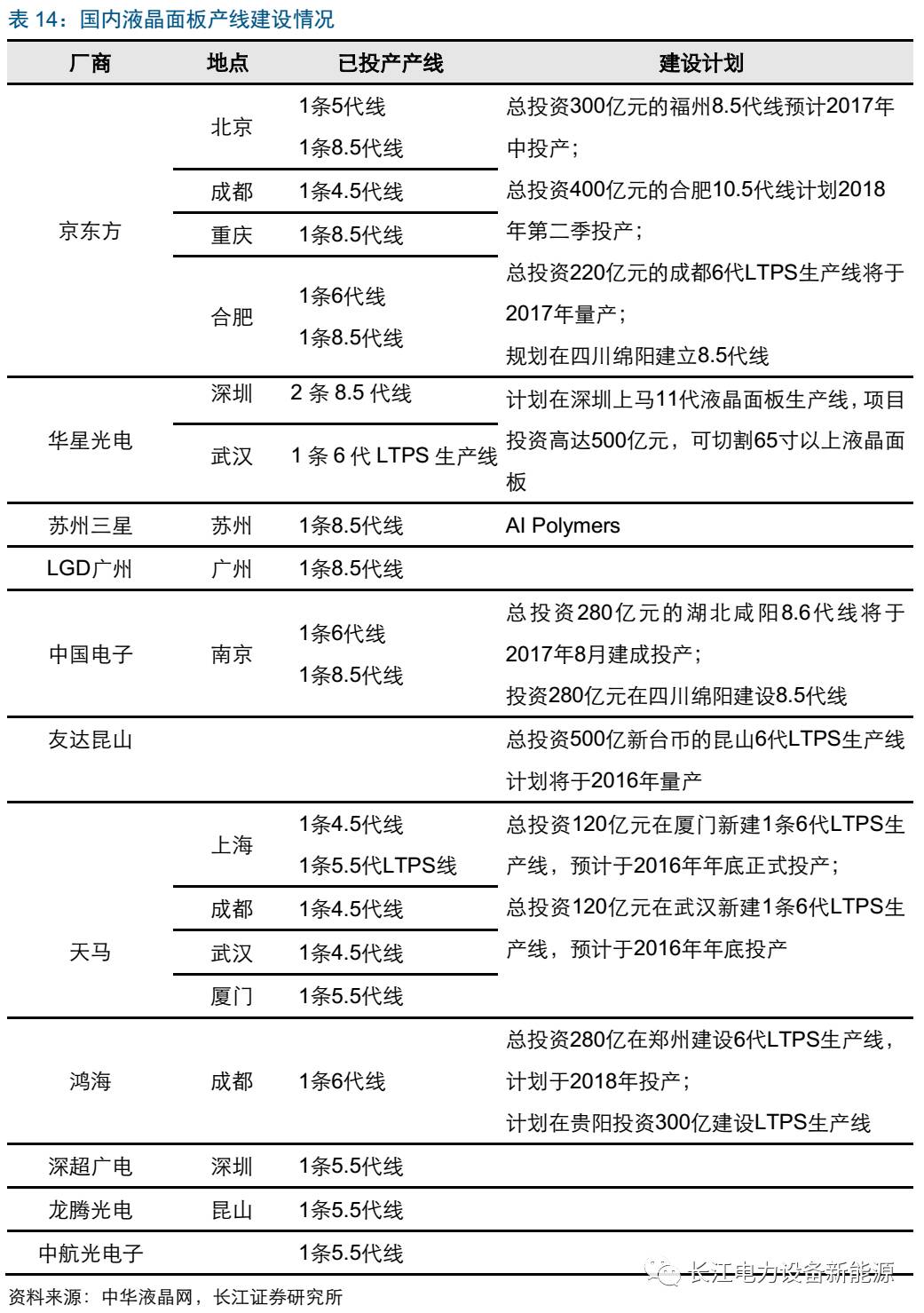

国内液晶面板产能快速提升。中国是全球最大的电子信息产业制造国和消费国,液晶面板市场空间巨大,面板产业正加速向中国转移。近年来,国内面板产业迅速发展,已初步形成北京地区、长三角地区、成渝地区以及珠三角地区四个面板产业集聚发展带。为加速国产替代进程,国内液晶面板厂商纷纷扩产。

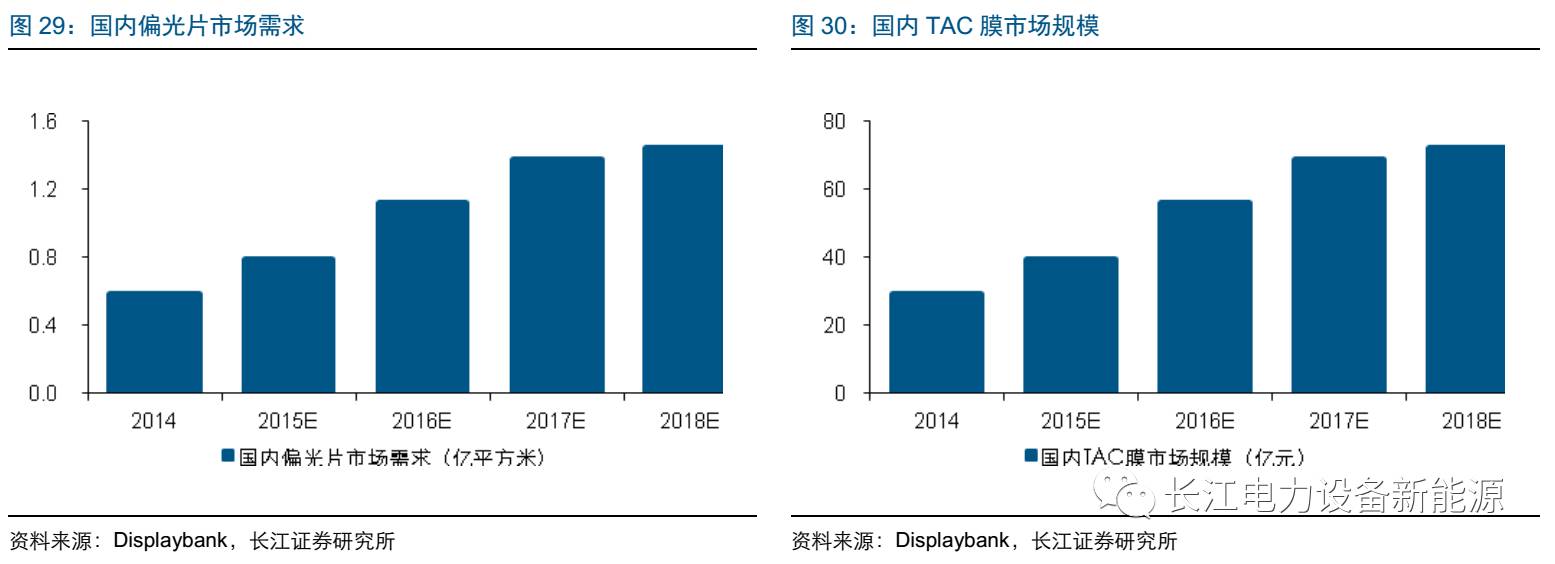

2018年国内TAC膜市场规模将超过70亿元。国内面板企业不断扩产,必将带动偏光片及TAC膜市场需求提升。据Displaybank统计,2014年中国偏光片需求已达到0.59亿平方米;根据中国LCD产能发展现状,预计至2018年,中国偏光片需求将达到1.45亿平方米。相应的,2014年国内TAC膜需求约1.18亿平方米,市场规模约29.5亿元;预计到2018年,国内TAC膜需求为2.9亿平方米,市场规模将达到72.5亿元。

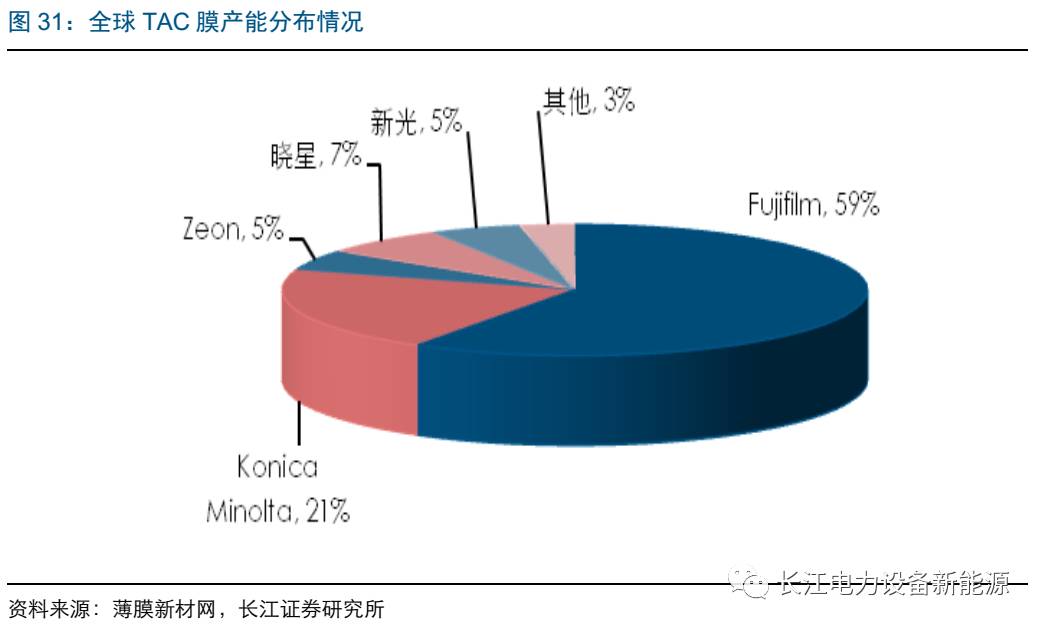

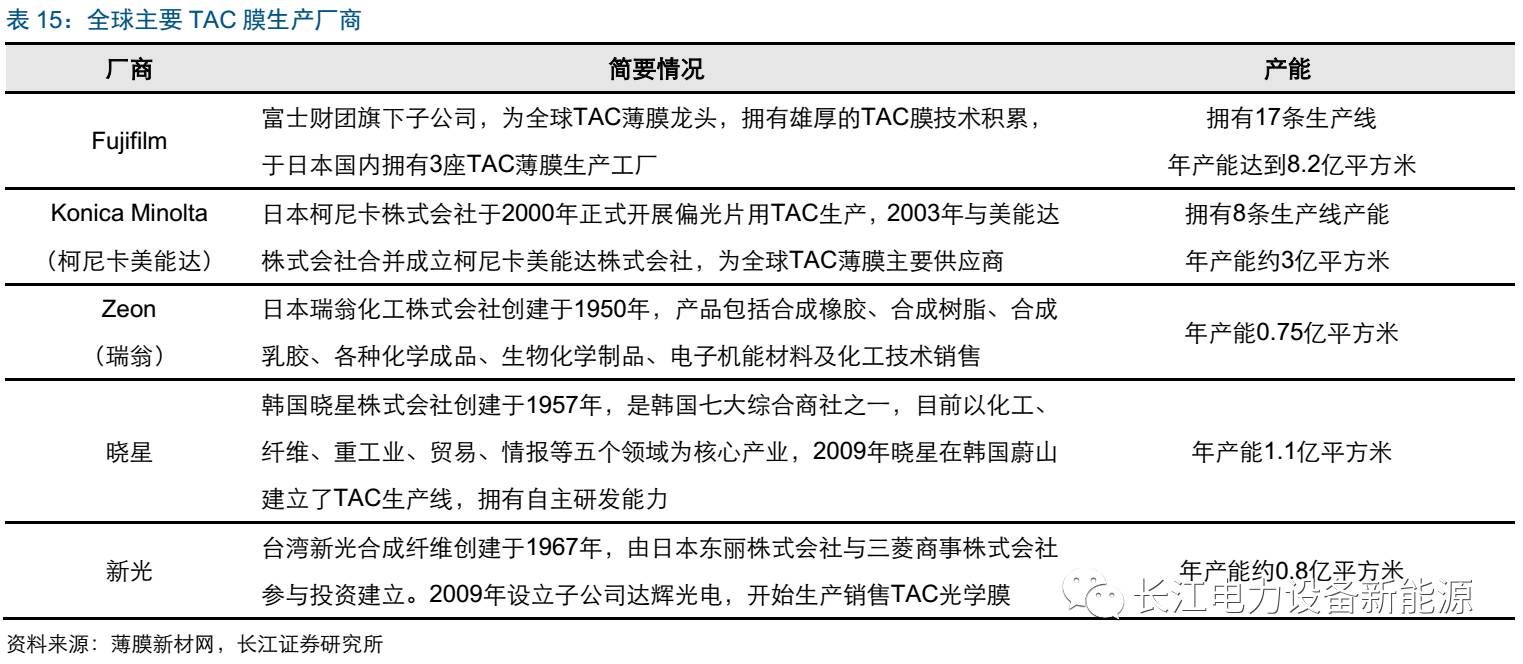

全球TAC功能膜产能主要集中在日韩企业手中。TAC薄膜生产技术要求严格,进入壁垒高,世界范围内生产相对集中,主要厂商是日本的Fujifilm、Konica Minolta(柯尼卡美能达)和Zeon(瑞翁),韩国晓星,以及台湾新光(日本企业投资建立)。据薄膜新材网报道,Fujifilm和Konica Minolta的TAC产能分别占全球产能的约59%和21%。

国内TAC膜几乎完全依赖进口。我国精密涂布技术整合性能力差,多数高端产品依赖进口,原材料采购价格昂贵。至今我国只有TN-LCD(低端黑白显示面板)用TAC功能膜部分实现国产化,其他高端产品全部进口,下游企业对原材料的进口替代意愿强烈。

公司与日本东山开展技术合作。日本东山是一家以光学薄膜加工为基础的企业,为富士和日东等知名企业提供TAC功能膜代工服务及相关技术解决方案。日本东山的TAC光学膜的技术成熟、稳定,产品良率预计可达90%以上。公司与日本东山2015年12月共同签订合作协议,获得其包括TAC、COP、SRF等功能性光学膜涂布产品独家生产技术许可,未来将逐步消化、吸收,形成自己的核心技术。

定增投建TAC功能膜项目。公司已经完成定增,募集资金18亿元,其中11.2亿元用于建设TAC功能性光学薄膜材料项目。公司将在常州新建涂布工厂,购入国际先进的精密涂布生产设备,规划11条日本进口设备生产线(多功能线,亦可用来生产COP等其他光学膜涂布产品)。日本东山除为公司提供技术许可外,还将为公司国内新工厂的设计、建设、运营提供技术支持与技术服务。公司规划年产能为9417万平方米,预计2018年中期投入生产。

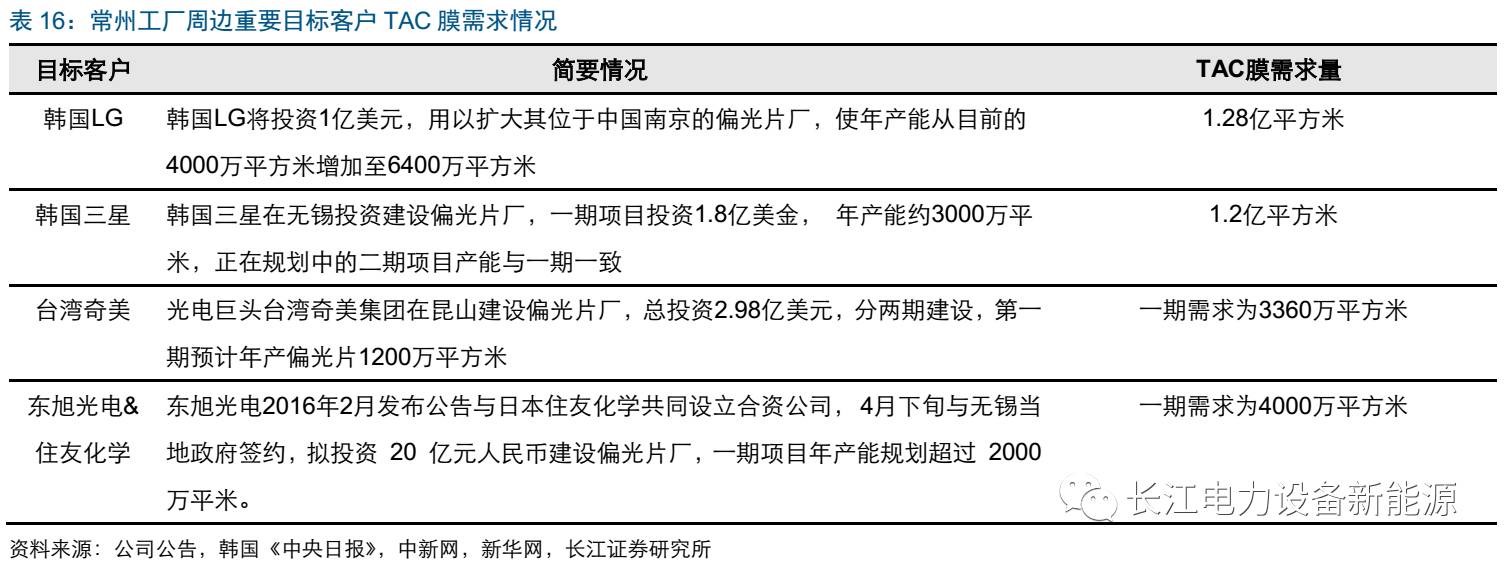

项目前景乐观,将有力增厚公司业绩。在公司常州功能材料产业园100公里范围内,南京、无锡、昆山云集了韩国LG、日本住友化学、韩国三星、台湾奇美、东旭光电等国内最大的偏光片工厂,预计到2020年对TAC功能膜的需求将达到3000万平方米/月,远超募投项目800万平方米/月的最大产能,市场空间十分广阔。项目投产后,预计年均收入16.8亿元,年均净利润2.5亿元(10年平均),投资回收期6.5年(含建设期1.5年)。

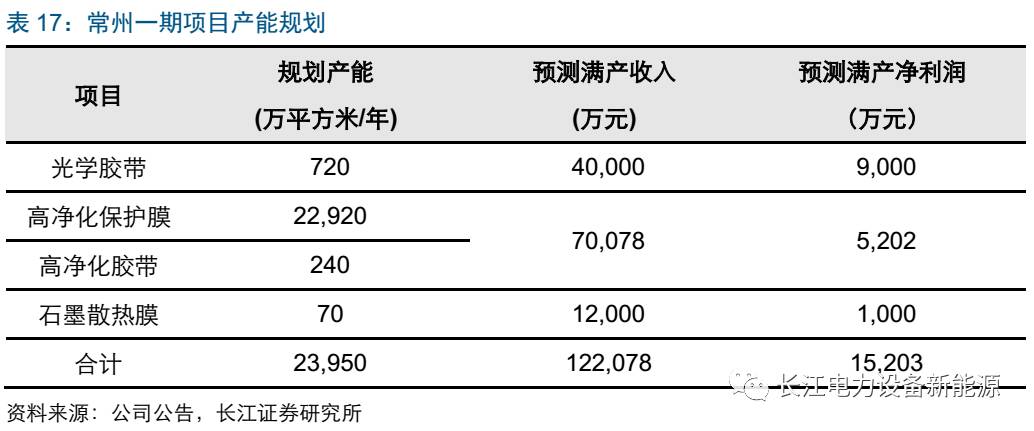

常州一期项目是公司向新材料转型的第一步。公司于2013年12月发布公告,在常州投资建设光电子及电子器件功能材料项目。常州基地一期投放四个项目,分别为光学胶带、高净化保护膜、高净化胶带和石墨散热膜,均为触摸屏用功能材料,满产后预计贡献收入12.2亿元,净利润达到1.5亿元。

常州一期项目将逐渐放量,成为公司今明两年业绩主要增长点。常州一期项目2015年四季度正式投产,2016年一季度开始实现营业收入,一季度产能利用率为约20%。目前11条涂布生产线已经陆续投产,已投产的项目主要生产高净化保护膜、高净化胶带、光学胶带等,已有103款产品获得包括三星、伯恩光学、TPK、富士康、联想、OPPO等在内的五十多家客户的品质认证,石墨散热片、2.5D保护膜等产品先后实现量产。到2017年三季度产能利用率有望超过80%。

2016年一季度,公司功能材料事业群实现营收约0.65亿元,约占公司营业收入23%;上半年度,电子功能材料业务实现总营收1.69亿元,已占到公司营业收入的约29%;而从全年来看,根据公司年报,功能材料事业群一期项目2016年实现营收约7.8亿元,占公司总体营收的比例已超过50%,全年贡献税后利润超过5,000万元。

PBO纤维性能优越,被誉为21世纪超级纤维。PBO纤维是聚对苯撑苯并二噁唑纤维(Poly-p-phenylene benzobisoxazole)的简称,是20世纪80年代美国为发展航天航空事业而开发的复合材料用增强材料。PBO纤维具有优异的物理机械性能和化学性能,与其它高性能纤维相比,在强度、模量、耐热性和抗燃性等方面综合表现优秀,强度等力学性能是有机纤维中最高的一种,是含有杂环芳香族的聚酰胺家族中最有发展前途的一个成员,被誉为21世纪超级纤维。

PBO纤维可用于军工和民用领域。基于PBO纤维优越的性能,按照长丝、短切纤和和浆粕、纱线、短纤维等不同类型,其被广泛运用于航空航天、军工装备制造、高强度绳缆材料、绝缘材料、高温耐热衬垫防护等不同复合材料领域。

全球PBO纤维由日本东洋纺垄断。1990年日本东洋纺公司从美国道化学公司购买了PBO专利技术。1991年由道-巴迪许化纤公司在日本东洋纺公司的设备上开发出PBO纤维,使PBO纤维的强度和模量大幅度上升,达到PPTA纤维的两倍。1994年,日本东洋纺公司得到道-巴迪许化纤公司的准许,出巨资30亿日元建成了400吨/年PBO单体和180吨/年纺丝生产线年春开始投入部分机械化生产,1998年的生产能力达到200吨/年,商品名为Zylon。根据东洋纺对Zylon的发展计划,2000年的生产能力达到380吨/年,2003年达到500吨/年,2008年达到1000吨/年。现在日本东洋纺仍然是世界上唯一一家可以进行商业化生产PBO纤维的公司。

设立新晨新材,投建PBO纤维项目。公司2016年2月24日发布公告,在成都市和新纶先进材料研究院(公司持有研究院70%股份)共同设立成都新晨新材科技有限公司,公司以现金方式4900万元出资,占注册资本的70%;先进材料研究院拟以知识产权作价2100万元出资,占注册资本的30%。先进材料研究院设立于2014年,引入国内外专业团队,从事高分子材料生产技术与工艺研究开发,由该研究院组织研发的“PBO工艺技术包”已通过审查。新晨新材拟投资2.1亿元,建设国内第一条PBO纤维生产线,规划年产PBO纤维约380吨。

公司瞄准军工领域,PBO纤维进口替代将增厚业绩。长期以来,由于PBO纤维涉及航空航天、军工产业等领域特殊,国外对中国采取全面的技术封锁。PBO纤维目前主要依赖进口,国内市场处于供不应求的局面。公司目前主要瞄准国内军工领域,PBO项目建设期1年,预计2018年下半年建成,据公司预计,项目达产后可实现营业利润0.8-1亿元。

公司是我国防静电/洁净室行业的龙头企业。防静电/洁净室是电子、生物化学、医药、医疗、食品等行业不可或缺的重要设施。公司为防静电/洁净室耗品、净化工程与超净清洗服务为一体的一站式供应商,产品与服务项目相对比较齐全,在同行业中处于领先水平。公司传统净化业务的下游客户以电子加工行业为主。近年来,电子科技类产品加工持续不景气,市场持续萎缩,为公司盈利带来压力。2016年公司传统净化业务营收继续下滑16.68%至6.72亿。

积极拓展医药和食品领域,业务转型初见成效。随着新兴产业的不断发展,国家对医药、医疗和食品等生产环境标准的提升,洁净生产环境和高端消耗品需求将大幅增长。公司紧抓机遇,积极开拓医药食品领域的净化业务。经过一段时间的转型过渡期,公司陆续获得医药食品等行业订单。2014年公司净化工程业务中医药饮食业仅占约5%,2015年医药食品行业新签订单占比已大幅提升到约69%,中标金额合计1.6亿元,转型效果初步体现。2016年以来公司订单形势良好,先后承接劲牌生物有限公司、山东省食品药品检查研究院、欧意药业、洋河酒业等食品、医药行业项目,预计未来将延续业务转型的良好势头。

返回列表

返回列表 友情链接:

友情链接: